How to choose the right mass flow meter

With the broad selection of mass flow meters on the market, comparing the options can seem difficult. Here are 10 parameters to better understand what to look for when comparing meters.

Primarily, flow meters differ in the way they measure flow. A meter either measures flow directly or indirectly, and this measurement may or may not depend on fluid properties. For example, one meter calculates mass flow indirectly using a differential pressure measurement and known gas properties, while another meter calculates mass flow directly and independently of gas properties.

There is also considerable variation between the meters when it comes to fluid compatibility, operating range, measurement specifications, and price. This article presents the basic operating principles of four common meter technologies and 10 parameters to consider when choosing the optimal flow meter for an application.

Operating principles of common mass flow technologies

Coriolis Flow Meters

Laminar differential pressure flow meters

Laminar mass flow meters measure mass flow indirectly from differential pressure. These meters contain flow elements that convert turbulent flow into laminar flow. A sensor measures the pressure drop across these flow elements, and the meter uses this data along with the Poiseuille equation to calculate a volumetric flow rate. The meter then converts this volumetric measurement to standardized mass flow with the help of preloaded tables of gas properties that take temperature and pressure into account. Although there are several variables involved, high accuracy sensors ensure accurate readings. Since the mass flow calculation is different for each gas, it is important that the correct gas is selected.Thermal flow meters

There are two primary thermal flow meter technologies, and each measures flow directly using temperature sensors. Additionally, thermal meter measurements depend on gas properties, which change with temperature, so they have gas tables loaded into them. The first technology is the thermal bypass flow meter. It operates by directing a small portion of the fluid to flow through a capillary tube wrapped in a heated element with temperature sensors on either side. When there is no flow, there is no temperature difference between the sensors. But the incoming cool flow passes the first sensor, and the temperature drops. The flow is then heated as it passes the heating element, and it raises the temperature of the second sensor. The temperature difference between the sensors is directly proportional to the flow. The second technology is the thermal MEMS or CMOS flow meter. It operates by maintaining a temperature differential across a heated sensor and a flow temperature sensor. When there is no flow, the differential temperature across the sensors is constant. A flow causes the flow temperature sensor to cool, and a heating current is added to compensate for the change. This current is directly proportional to the mass flow rate. The largest benefits of MEMS meters over thermal bypass meters are the speed of response and small package size.10 parameters for choosing a mass flow meter

- Flow rate

- Gas or gases used

- Temperature

- Operating pressure

- Pressure drop

- Price

- Accuracy

- Response time

- Warm-up time

- Stable measurement range (turndown)

Flow rate, gas choice and temperature

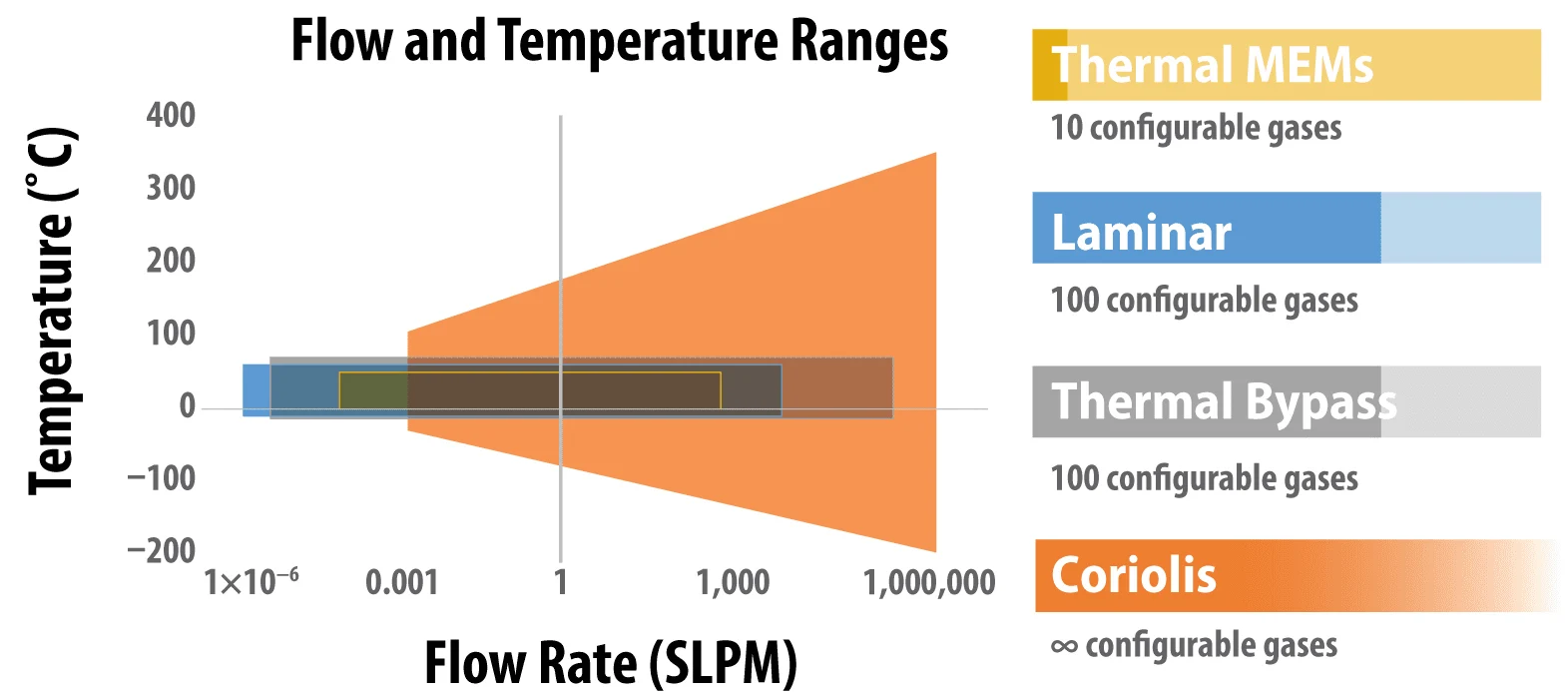

Figure 1. Available flow rate and temperature ranges for each technology. Note the log scale on the x-axis.

It is important to first ensure the flow meter is compatible with the flow rates, gas choices and temperatures of the application, and these ranges for the various technologies are shown in Figure 1.

The Coriolis meter operates across the largest range of flow rates and temperatures, and it is a viable option for certain extreme high-flow, high-temperature applications. For extremely low-flow applications, the laminar and thermal bypass meters are better choices. In terms of gas compatibility, all meters work with common gases. But the Coriolis is the only meter compatible with some of the more difficult gases like NO2, which exists in equilibrium of unknown proportion with N2O4.

Operating pressure and pressure drop

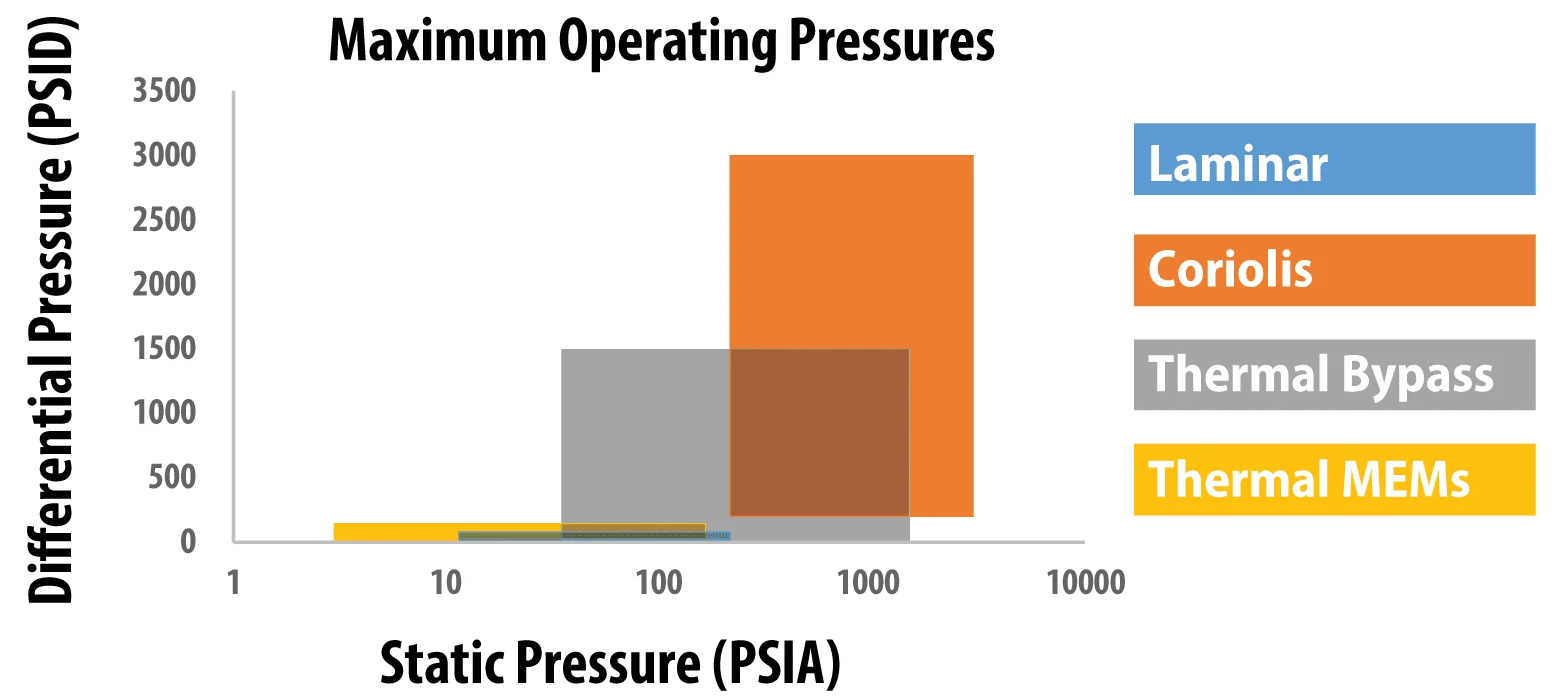

Figure 2. Available maximum pressure ratings for both static and differential pressure for each technology. Note the log scale on the x-axis.

The next parameters to consider are operating pressure and pressure drop. Since pressure regulators and pumps are generally inexpensive, pressure control is easily adjustable in most applications. Although, there are some applications that require tight regulation of operating pressure such as chemical reactions or minimal pressure drops such as volumetric meter calibration.

Figure 2 shows that the thermal bypass and Coriolis meters have the advantage in high-pressure applications, and the Coriolis meter actually becomes incompatible in low pressure drop applications.

Price/accuracy tradeoff

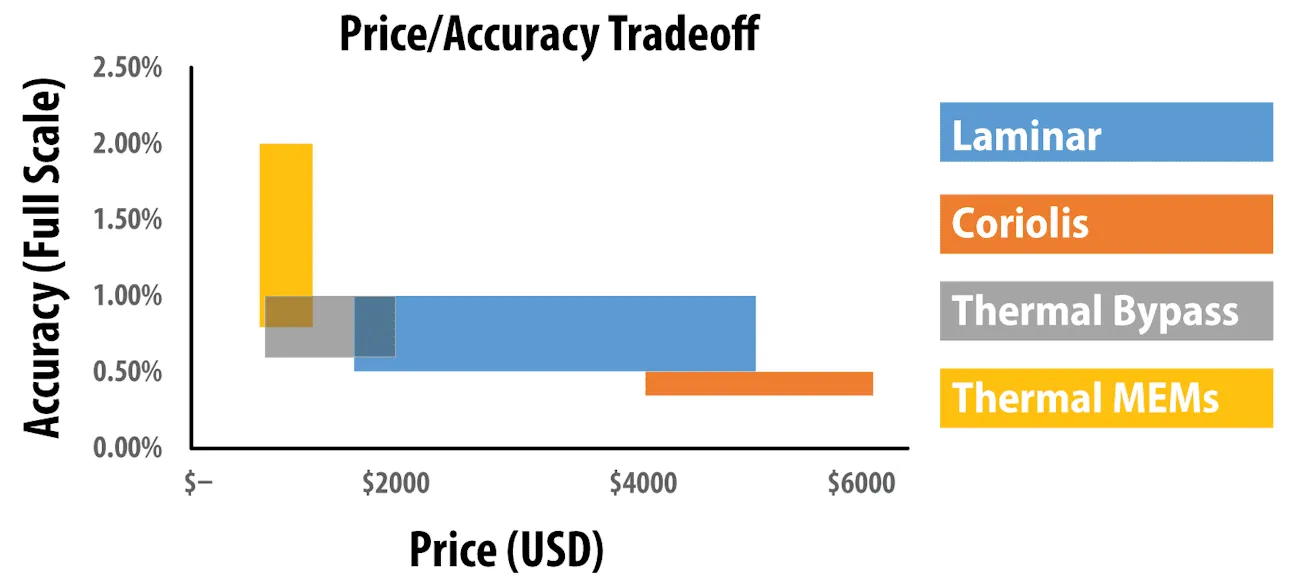

Figure 3. Higher accuracy (lower percentage) comes at higher cost in technology.

Higher accuracy meters cost more, and depending on meter type and flow rate, even slightly increasing accuracy can be expensive, as shown in Figure 3. For example, at the low end of flow rates, a laminar flow meter costs around $1,000, while the higher accuracy Coriolis flow meter costs around $5,000. However, at the high end of flow rates, the meters are comparably priced.

For some applications, high accuracy is not negotiable. Take for example an application where someone is working in a small-scale biopharmaceutical lab that plans to scale up for mass production and wants to minimize scaling up of inaccuracies. But in other applications, a lower accuracy meter will suffice, and this can save a lot of money.

Price/response time tradeoff

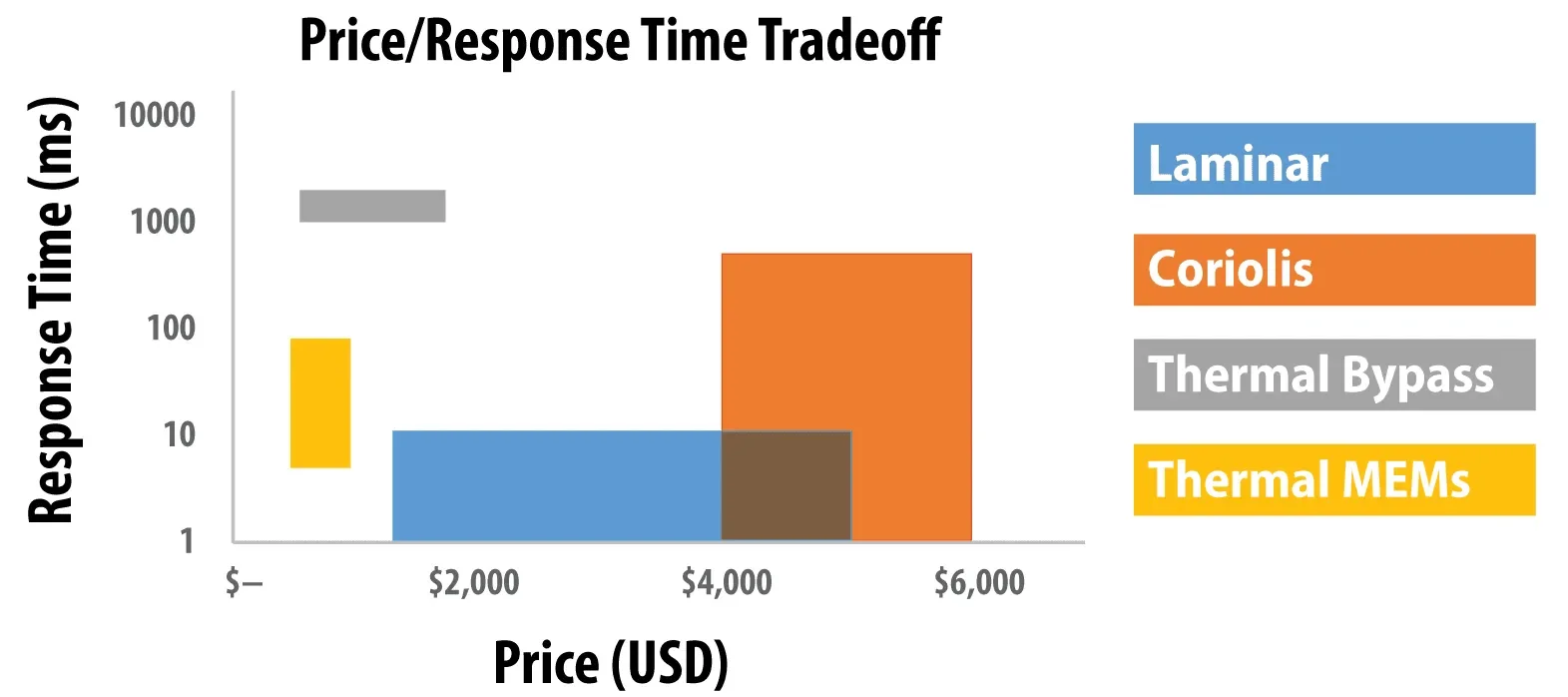

Figure 4. Shorter response time to changes in flow and operating conditions typically come at a higher cost. Note the log scale on the y-axis.

Response times can vary significantly between meters, and improving this can also be expensive, as shown in Figure 4. The Coriolis meter has response times that vary from 1 ms to 500 ms, depending on size, processor and firmware. The larger flow tubes typically oscillate at lower frequencies and have longer response times.

Laminar meters have the best response times in the middle range of flow rates. For extremely low flows, the laminar meter takes longer to detect small changes in differential pressure due to the large size of the flow body. For larger flows, the laminar meter software performs averaging to eliminate measurement noise, and this, too, slows response time.

Now, imagine working in a fiber optic cable manufacturing plant where there are typically multiple preforms being purified and multiple fibers being drawn at a single time, all off the same pressure source. During a long run, there may be several pressure dips and spikes caused by other runs stopping and starting, and these changes in pressure can cause delays and wasted batches. Fast response times here allow for pressure changes to be corrected quickly, minimizing wasted time and resources.

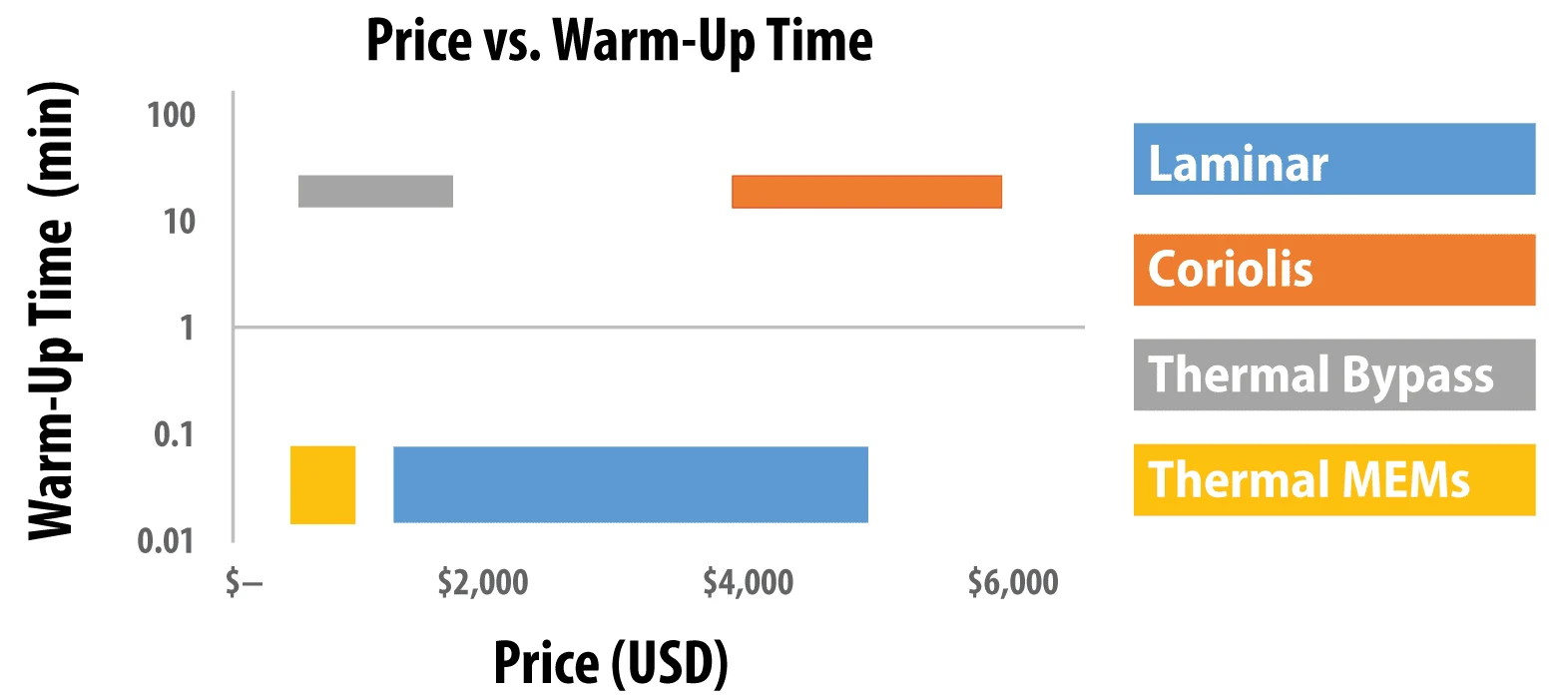

Price versus warm-up time

Figure 5. A stark difference in warm-up time for different technologies is paired with a low-cost and high-cost option for both fast and slow warm-up times. Note the log scale on the y-axis.

The warm-up time for a device can vary from a few seconds to several minutes. For some applications, a longer warm-up time may be nothing more than a small inconvenience. But imagine a device is used to calibrate outdoor air samplers in locations that experience harsh weather. In this case, a fast warm-up time can be crucial as it means less time at each site.

Here, the thermal MEMS and laminar flow meters are strong choices as they have warm-up times in seconds rather than minutes. Furthermore, as shown in Figure 5, the MEMS is less expensive and is an ideal choice if it meets all other application needs.

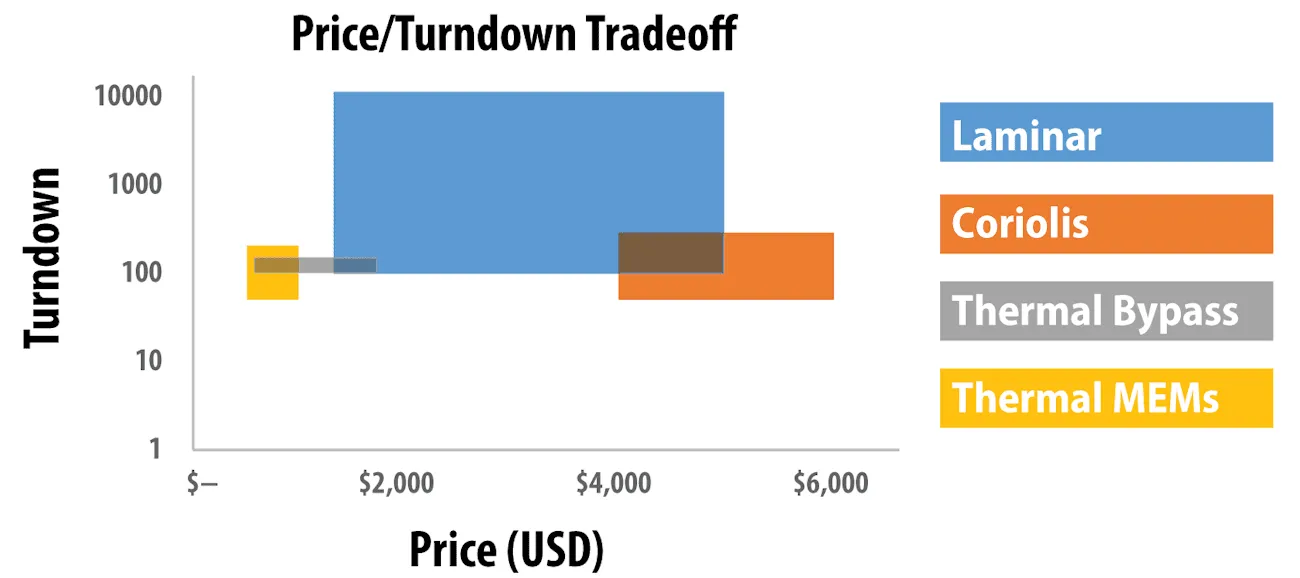

Price/turndown tradeoff

Figure 6. Range of best turndown ratios on the market versus price for various technologies.

The exact meaning of the turndown may vary slightly between manufacturers, but it is essentially the operational range of a meter. As shown in Figure 6, the ratio will differ depending on the device and gas choice. For example, some manufacturers may have a meter with a 10,000:1 turndown ratio for standard gases, but the anti-corrosive version may only have a turndown ratio of 100:1. If an application operates across a large range of flows or uses uncommon gases, a meter with a large turndown ratio, or even two separate meters, may be required, whichever is least expensive.

Conclusion

References

- 4800 Series Elastomer Sealed Thermal Mass Flow Controllers & Meters. (n.d.). Retrieved November 23, 2020, from https://www.brooksinstrument.com/en/products/mass-flow-controllers/ thermal-elastomer-sealed/4800-series.

- BASIS–OEM Gas Mass Flow Controllers. (2020, July 29). Retrieved November 23, 2020, from https://www.alicat.com/products/gas-flow/mass-flow-controller/small-thermal-mass-flow-controllers/

- CORI-FLOW. (n.d.). Retrieved November 23, 2020, from https://www.bronkhorst.com/en-us/products-en/liquid-flow/cori-flow.

- Coriolis Mass Flow Meters from 3/8. (n.d.). Retrieved November 23, 2020, from https://www.tacticalflowmeter.com/products/1-2-to-8-coriolis-mass-flow-meter.

- Coriolis Meters and Controllers. (2020, November 19). Retrieved November 23, 2020, from https://www.alicat.com/products/gas-flow/mass-flow-controller/gas-low-flow-coriolis-controllers/.

- DPM mass flow meter. (n.d.). Retrieved November 23, 2020, from https://www.aalborg.com/index.php/main_page/product_overview/id_product_overview/88.

- FG-111B. (n.d.). Retrieved November 23, 2020, from https://www.bronkhorst.com/en-us/products-en/gas-flow/el-flow-prestige/fg-111b.

- GFM mass flow meter. (n.d.). Retrieved November 23, 2020, from https://www.aalborg.com/index.php/main_page/product_overview/id_product_overview/20/PHPSESSID/ 6fvllj6sapo9dscnrfd7l123m3.

- IQ FLOW. (n.d.). Retrieved November 23, 2020, from https://www.bronkhorst.com/en-us/products-en/gas-flow/iq-flow.

- Mass Flow Meters. (2020, December 08). Retrieved November 23, 2020, from https://www.alicat.com/products/gas-flow/mass-flow-meter/.

- Proline Promass F 300Coriolis flowmeter. (n.d.). Retrieved November 23, 2020, from https://www.us.endress.com/en/field-instruments-overview/flow- measurement-product-overview/ Coriolis-flowmeter-Promass-F300.

- SLAMf Series Elastomer Sealed Thermal Mass Flow Controllers & Meters. (n.d.). Retrieved November 23, 2020, from https://www.brooksinstrument.com/en/products/mass-flow-controllers/thermal-elastomer-sealed/slamf-series.

- The Ultimate OEM / MFC Lifetime No-Drift Sensor Warranty. (n.d.). Retrieved November 23, 2020, from https://www.sierrainstruments.com/products/redy-smart.html.

This article was originally published in Process Instrumentation on January 8, 2021.