Kontrollsysteme für Benchtop-Bioreaktoren

In der Vergangenheit waren Erfolge und Misserfolge bei der Herstellung von Biologika im großen Maßstab weitgehend auf die Erfahrung der Bediener und ihre “magische Begabung” (oder deren Fehlen) zurückzuführen. Dies steht in krassem Gegensatz zu Pharma 4.0 und seinem Schwerpunkt auf vernetzten, integrierten Datensystemen für die bestmögliche Steuerung der pharmazeutischen Produktion, von Benchtop-Bioreaktorkontrollsystemen bis zu Steuerungen für GMP-Umgebungen.

Die Prozessanalysetechnologie (PAT) konzentriert sich auf die Einbindung von Sensordaten in Steuerungen auf Systemebene, um eine präzise Echtzeitüberwachung und -steuerung verschiedener Prozessparameter zu ermöglichen - und Bioreaktorsysteme sind bei der Übernahme von PAT-Technologien der Zeit weit voraus.

Intelligente Sensoren und fortschrittliche Analyseverfahren haben eindeutig und durchgängig zu einer besseren Kontrolle und Skalierbarkeit von Bioreaktorprozessen geführt. Die Möglichkeit, wichtige Prozessparameter zu überwachen und zu analysieren, hat es für Wissenschaftler und Hersteller einfacher gemacht, Prozesse zwischen Laborforschung, Fehlersuche, Pilot- und Produktionsumgebungen zu verschieben.

Benchtop-Steuerungssysteme bedeuten einen Kompromiss zwischen Flexibilität und Skalierbarkeit

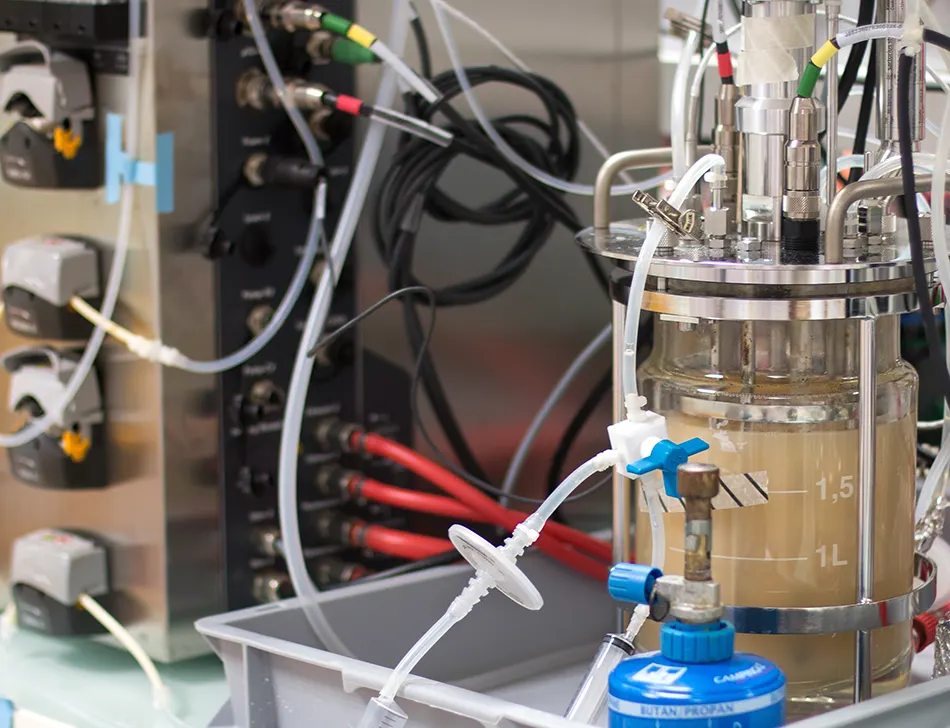

Benchtop-Bioreaktorsysteme (typischerweise 1 bis 25 Liter) sind für die Forschung, Prozessentwicklung und Fehlersuche von entscheidender Bedeutung. In der Forschung werden in der Regel Glasgefäße eingesetzt - sie sind billig, gut bekannt und leicht zu autoklavieren. Sie können auch unter Druck gesetzt werden, um den Sauerstofftransfer zu unterstützen, und ihre Transparenz ermöglicht es den Forschern, das System visuell zu überprüfen.

Die Kontrollsysteme für diese Reaktoren sind im Allgemeinen hochflexibel, Sie sind modular aufgebaut und lassen sich leicht mit einer Vielzahl von physikalischen Merkmalen und Sensoren konfigurieren. Dies ermöglicht es dem Forscher, mit einer Mischung aus Verteilern, Impellern, Sonden, Tauchrohren und anderen Sensoren und Geräten zu experimentieren.

Dieser Aufbau gibt dem Forscher die Flexibilität, die optimalen Werte für die wichtigsten Prozessparameter zu bestimmen - ist aber nicht sehr skalierbar. Der nächste Schritt besteht darin, den Prozess so umzugestalten, dass er skalierbar ist, und Kontrollsysteme zu verwenden, die mit der Prozessentwicklungsgruppe mitwachsen können.

Prozessentwicklungssysteme ermöglichen Skalierung nach oben und unten

Prozessentwicklungssysteme sind darauf ausgerichtet, die kritischen Prozessparameter zu bestimmen, die sich auf eine Produktionsumgebung übertragen lassen. Fehlersuchsysteme sind verkleinerte Versionen von Pilot- oder Produktionssystemen. Sie konzentrieren sich auf die Identifizierung und Behebung von Problemen in einem kleineren Maßstab, der sowohl kostengünstiger ist als auch Prozessparameter aufweist, die leichter kontrolliert und angepasst werden können.

Bei beiden Systemtypen ist die angemessene Überwachung und Kontrolle der Prozessparameter der Schlüssel zum Erfolg. Dies gilt natürlich für Parameter wie die Sauerstoffübertragungs- und -aufnahmeraten, aber ebenso wichtig ist es, sicherzustellen, dass die Sensoren und das Kontrollsystem erfolgreich skaliert werden können.

So können beispielsweise Material, Größe und Form des Behälters sowie der Rührmechanismus konstant bleiben, und zwar weitgehend unabhängig von der Prozessphase. Aber Parameter wie die Blasengröße, die sich direkt auf die Sauerstoffaufnahme auswirkt, müssen für jede neue Kulturgröße optimiert werden und Bioreaktorkonfiguration, und kann auf dem Prüfstand nicht vollständig bestimmt werden.

Einige Steuerungen sind so konzipiert, dass sie eine breite Palette von Anwendungen und Kulturtypen auf der Benchtop-Ebene verarbeiten können. Diese Steuerungen sind zwar sehr flexibel, aber nicht auf Skalierbarkeit ausgelegt. Zum Beispiel können Bioreaktoren und Fermenter oft austauschbar für Kulturen bis zu 1 Liter verwendet werden. In größeren Maßstäben erfordern die verschiedenen Prozesse jedoch Geräte, die entweder auf Mikroorganismen oder Mikroben spezialisiert sind.

Andere Steuerungen sind eher für den Einsatz über mehrere Prozessphasen hinweg konzipiert und verfügen über eine einzige Schnittstelle, die auf die Verarbeitung skalierbarer Daten und die Möglichkeit der einfachen Integration in ein SCADA-System ausgerichtet ist.

Die Überwachung nach der PAT-Richtlinie ermöglicht eine bessere Prozesskontrolle

Im Jahr 2004 veröffentlichte die FDA eine Anleitung zu PAT, und ermutigt die pharmazeutische Industrie, moderne Systeme für maximale Qualitätssicherung und Prozesseffizienz einzuführen - einschließlich der Überwachung aller relevanten Prozessvariablen in GMP-Umgebungen.

Die Überwachung dieser Variablen zu einem möglichst frühen Zeitpunkt in der Entwicklung hat erhebliche Vorteile. Durch die Festlegung von Prozessbedingungen am Labortisch und deren Übertragung auf den Produktionsbetrieb können Ingenieure und Wissenschaftler ihre Prozesse besser verstehen und kontrollieren, was zu einer präziseren Maßstabsvergrößerung und einer einfacheren Fehlerbehebung in jeder Phase des Prozesses führt.

Beispielsweise wird der Gegendruck meist nur in Produktionsumgebungen gemessen, und zwar hauptsächlich zur Kontrolle von Dampf an Ort und Stelle. Der Gegendruck in einem Bioreaktor wirkt sich jedoch auch auf den Sauerstoff-Massentransfer und die Sauerstoffaufnahme aus und liefert Informationen, die zur Maximierung der Sauerstoffaufnahme durch die Zellen benötigt werden. Ein Bioreaktorkontrollsystem, das auf die Messung des Gegendrucks ausgelegt ist, liefert uns daher Informationen über das Wachstum der Kultur, die uns sonst nicht zur Verfügung stünden, und ermöglicht uns eine bessere Kontrolle über die Skalierung des Prozesses.