Techniken der Dünnschichtabscheidung

Was ist die Dünnschichtabscheidung?

Bei der Dünnschichtabscheidung werden extrem dünne Materialschichten auf ein Substrat aufgebracht. Diese Schichten spielen eine wesentliche Rolle in der Halbleiterindustrie, bei Solarzellen, in der Optik und bei verschiedenen anderen Anwendungen, bei denen Präzision und Gleichmäßigkeit der Schichtdicke besonders wichtig sind.

Dünnschichttechniken verbessern die Oberflächeneigenschaften von technischen Bauteilen durch Aufbringen dünner (< 1 Mikrometer) Materialschichten. So können diese Modifikationen je nach Material und Anwendung die Leitfähigkeit, Korrosionsbeständigkeit, Verschleißfestigkeit, Ermüdungsfestigkeit, Härte und mehr verbessern.

Zu den üblichen Dünnschichtanwendungen gehören:

- Elektronische Bauteile und Anzeigen

- Optische Beschichtungen

- Biomedizinische Geräte

- Feste Oberflächenbeschichtungen

- Systeme zur Datenspeicherung

Techniken der Dünnschichtabscheidung

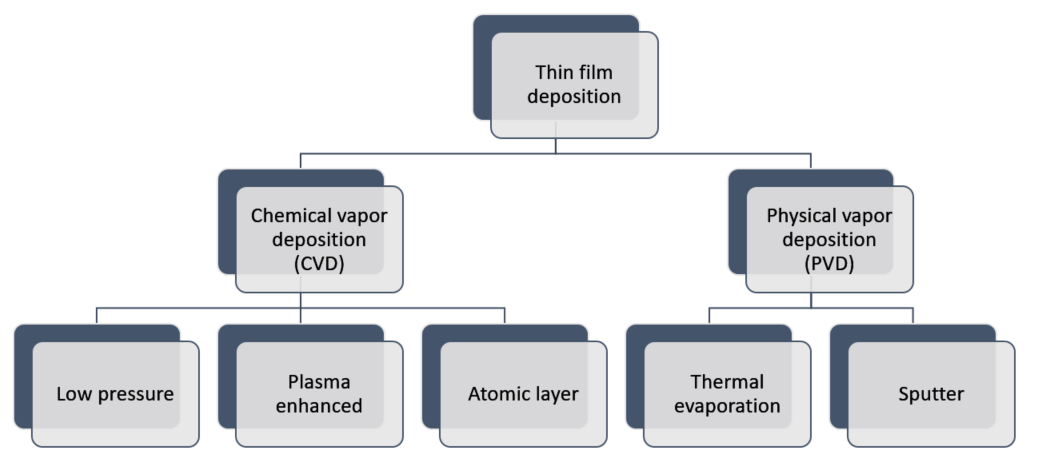

Es gibt zwar viele Abscheidungstechniken, aber dieser Artikel konzentriert sich auf die in Abbildung 1 dargestellten Verfahren, nämlich PVD und CVD.

Physikalische Gasphasenabscheidung (PVD)

Wie der Name schon sagt, beruht die physikalische Gasphasenabscheidung auf einem physikalischen Verfahren zur Abscheidung dünner Schichten. Das Zielmaterial wird zunächst aus einer festen Form in Plasma oder Ionen verdampft. Anschließend gelangt es auf die Substratoberfläche, wo es kondensiert und zu einem Film heranwächst.

Thermische Verdampfung

Bei der thermischen Verdampfung wird thermische Energie von einem Heizelement aus Wolfram oder einem Elektronenstrahl genutzt, um das Zielmaterial zu verdampfen. Nach dem Verdampfen durchläuft das Material ein Hochdruckvakuum (1 x 10-6 bis 1 x 10-9 Torr) und lagert sich auf dem Substrat ab, wo es zu einem festen Film kondensiert.

Mit dieser Methode werden in der Regel reine Metalle, Oxide, Nitride und Nichtmetalle abgeschieden. Es wird insbesondere für die Abscheidung elektrisch leitender Metallschichten auf Solarzellen, OLED-Displays und Dünnschichttransistoren verwendet.

Sputtering-Beschichtung

Bei der Sputtering-Beschichtung werden Ionen von einem Targetmaterial auf ein Substratmaterial übertragen, wobei ein Plasma, häufig Argon, in einer Vakuumkammer (0 - 0,03 Torr) verwendet wird.

Während die Sputtering-Beschichtungstechniken variieren, bleibt der Grundaufbau gleich. Das Zielmaterial wird mit einer negativ geladenen Kathode verbunden, das Substrat mit einer positiv geladenen Anode. Freie Elektronen werden in Richtung Anode beschleunigt und stoßen mit Argonatomen zusammen, wodurch positiv geladene Ionen entstehen. Diese Ionen beschleunigen dann in Richtung Kathode und lösen Atome aus dem Target, die sich dann auf der Substratoberfläche niederschlagen.

Die Sputtering-Beschichtung wurde erstmals bei der Herstellung von Computerfestplatten eingesetzt. Heute wird es in großem Umfang bei der Verarbeitung integrierter Schaltkreise, bei Antireflexions- und hochemissiven Beschichtungen, bei Schneidwerkzeugen und bei der CD/DVD-Beschichtung eingesetzt.

Chemische Gasphasenabscheidung (CVD)

Bei der chemischen Gasphasenabscheidung (CVD) wird eine dünne Schicht durch eine chemische Reaktion gebildet, an der in der Regel ein gasförmiges Zielmaterial beteiligt ist, das in der Nähe des Substrats reagiert. Bei CVD-Verfahren werden Massendurchflussregler eingesetzt, um genaue Mengen gasförmiger Reaktanten in eine Prozesskammer einzuleiten. Diese Reagenzien gelangen auf die Substratoberfläche, wo die gewünschte chemische Reaktion abläuft. Anschließend werden die Nebenprodukte entfernt.

Chemische Niederdruck-Gasphasenabscheidung (LPCVD)

Die chemische Gasphasenabscheidung bei niedrigem Druck (LPCVD) erfolgt bei 0,1-10 Torr und 200-800 °C. Die Reaktanten werden über ein Duschkopfsystem in die Kammer geleitet, während die Kammerwände kühl bleiben und das Substrat erhitzt wird. Diese Anordnung begünstigt heterogene Oberflächenreaktionen. Sobald die Reaktion abgeschlossen ist, werden die Nebenprodukte mit Hilfe von Vakuumpumpen abgeführt.

LPCVD wird häufig zur Herstellung von Widerständen, Kondensator-Dielektrika, MEMS und Antireflexbeschichtungen verwendet.

Plasmaunterstützte chemische Gasphasenabscheidung (PECVD)

Bei der plasmaunterstützten chemischen Gasphasenabscheidung wird ein Plasma verwendet, um die Energie bereitzustellen, die für die chemische Reaktion erforderlich ist, die die Abscheidung vorantreibt. Dieses neutrale Gasplasma wird durch elektrische Energie erzeugt. PECVD wird bei 2 - 10 Torr und relativ niedrigen Temperaturen von 200 - 400°C durchgeführt.

PECVD wird in großem Umfang für die Herstellung von Solarzellen und Mikroelektronik eingesetzt. Da das PECVD-Verfahren bei niedrigeren Temperaturen arbeitet, eignet es sich auch für Substrate, die der großen Hitze anderer Verfahren nicht standhalten können.

Atomare Schichtabscheidung (ALD)

Bei der Atomlagenabscheidung werden im Allgemeinen zwei Ausgangsstoffe verwendet, die nacheinander mit der Substratoberfläche reagieren. Die Dünnschicht wird abgeschieden, indem die in die Kammer eingeführten Vorläuferstoffe abwechselnd zugeführt werden. Auf diese Weise kann der Anwender die gewünschte Dünnschicht Schicht für Schicht abscheiden und hat eine bessere Kontrolle über die Schichtdicke.

ALD wird häufig bei der Herstellung von Mikroelektronik verwendet. Zu den Anwendungen gehören zum Beispiel magnetische Aufzeichnungsköpfe, MOSFET-Gate-Stacks, DRAM-Kondensatoren und nichtflüchtige ferroelektrische Speicher. Sie wird auch zur Verbesserung der Oberflächeneigenschaften von implantierbaren biomedizinischen Geräten eingesetzt.

Schlussfolgerung

Die Wahl des richtigen Verfahrens zur Dünnschichtabscheidung hängt letztlich von Ihren Prozessanforderungen ab. Daher hilft Ihnen das Verständnis dieser Techniken bei der Auswahl der besten Option zur Maximierung der Beschichtungsqualität und des Durchsatzes.

Mit einer Reaktionszeit von 10 ms, einer Ablesegenauigkeit von 0,5% und der Fähigkeit, sich problemlos in Ihre bestehende Einrichtung zu integrieren, Massendurchflussregler der MCE- oder MCV-Serie von Alicat ermöglichen die Herstellung qualitativ hochwertiger, reproduzierbarer Beschichtungen in einer Vielzahl von Beschichtungsaufbauten.