Techniken der Dünnschichtabscheidung

In der Branche der Dünnschichtabscheidung hat es einige erstaunliche Innovationen und Verbesserungen gegeben, die zur Entwicklung folgender Produkte geführt haben schnelle, skalierbare, hocheffiziente Abscheidungssysteme. In diesem Blog werden wir die gängigsten Techniken und Anwendungen der chemischen und physikalischen Gasphasenabscheidung diskutieren.

Was ist die Dünnschichtabscheidung?

Dünnschichttechniken werden eingesetzt, um die Oberflächeneigenschaften von technischen Bauteilen durch Aufbringen dünner (< 1 Mikrometer) Materialschichten zu verändern. Diese Modifikationen sind recht vielfältig und können Materialeigenschaften wie Leitfähigkeit, Verschleiß, Ermüdung, Korrosion, Härte und vieles mehr (je nach Anwendungsbedarf) beeinflussen. Gängige Anwendungen von Dünnschichten sind:

- Elektronische Bauteile und Anzeigen

- Feste Oberflächenbeschichtungen

- Biomedizinische

- Optische Beschichtung

- Datenspeichergeräte

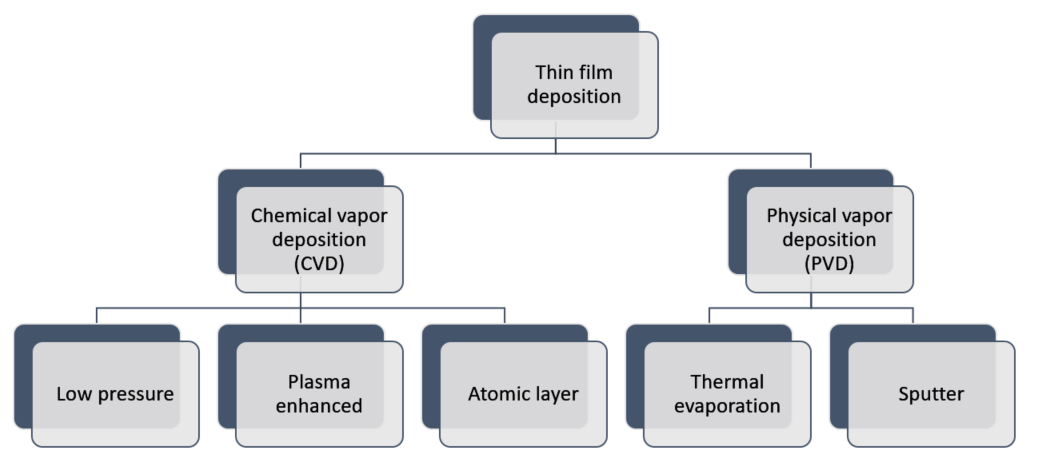

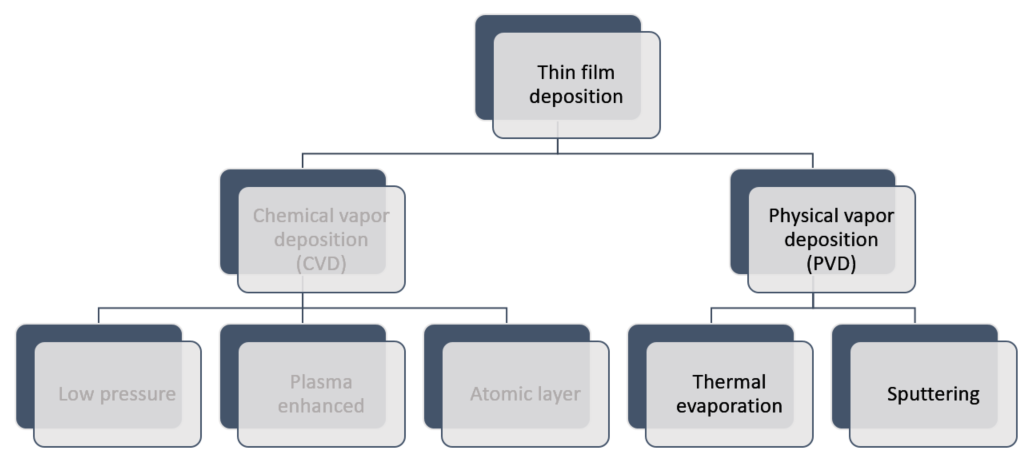

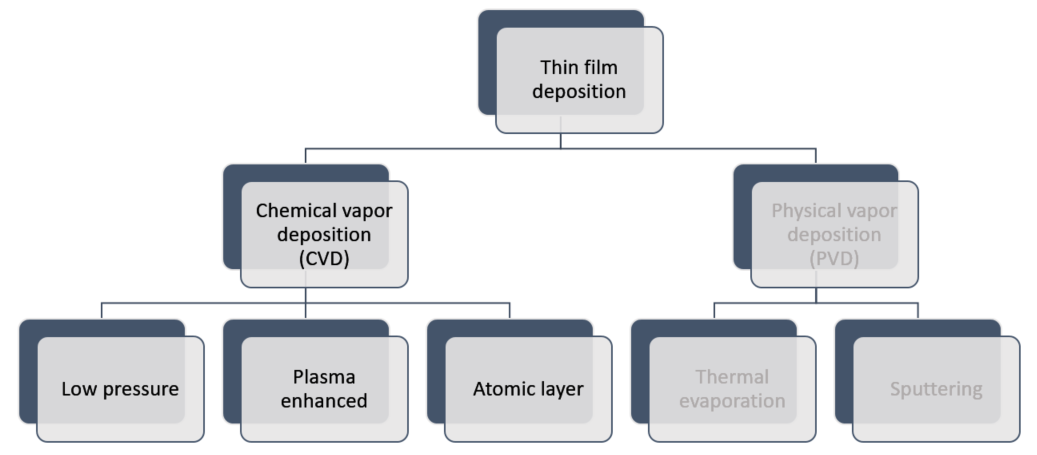

Es gibt zwar viele Verfahren zur Dünnschichtabscheidung, aber wir werden uns nur auf die in Abbildung 1 dargestellten konzentrieren.

Physikalische Gasphasenabscheidung (PVD)

Wie der Name schon sagt, wird bei der physikalischen Gasphasenabscheidung ein physikalisches Verfahren zur Abscheidung dünner Schichten eingesetzt. Das abzuscheidende Material (Zielmaterial) wird zunächst aus einer festen Form in Plasma oder Ionen verdampft. Das Zielmaterial wird dann auf die Substratoberfläche übertragen, wo es kondensiert und zu einem Film anwächst.

Thermische Verdampfung

Bei der thermischen Verdampfung wird das Zielmaterial mit thermischer Energie aus einem Wolframheizelement oder einem Elektronenstrahl verdampft. Nach dem Verdampfen wird das Material durch ein Hochdruckvakuum (1 x 10-6 bis 1 x 10-9 Torr) und wird auf dem Substrat abgelagert, wo es kondensiert und zu einem festen Film wird.

Mit dieser Methode lassen sich reine Metalle, Nichtmetalle, Oxide und Nitride abscheiden. Am häufigsten werden damit elektrisch leitende Metallschichten auf Solarzellen, OLED-Displays und Dünnschichttransistoren abgeschieden.

Sputtering-Beschichtung

Beim Sputtern werden in einer Vakuumkammer (0 - 0,03 Torr) Ionen aus einem Targetmaterial mit Hilfe eines Plasmas, häufig Argon, auf ein Substratmaterial übertragen.

Die Sputtering-Beschichtungstechniken unterscheiden sich zwar in ihren Einzelheiten, aber der grundlegende Aufbau und die Funktionsweise sind wie folgt. Das Zielmaterial ist mit einer negativ geladenen Kathode und das Substrat mit einer positiv geladenen Anode verbunden. Freie Elektronen werden zur Anode hin beschleunigt und kollidieren mit den Argonatomen, die dadurch in positiv geladene Ionen umgewandelt werden. Die Argon-Ionen beschleunigen dann in Richtung Kathode und kollidieren mit dem Zielmaterial, wobei Atome freigesetzt werden, die sich auf der Substratoberfläche ablagern.

Das Sputtern fand seine erste Anwendung bei der Herstellung von Computerfestplatten und wird heute in großem Umfang bei der Verarbeitung integrierter Schaltkreise, der Herstellung von mit Antireflexions- oder hochemittierenden Schichten beschichtetem Glas, der Beschichtung von Schneidwerkzeugen und der Beschichtung von CDs und DVDs eingesetzt.

Chemische Gasphasenabscheidung (CVD)

Bei der chemischen Gasphasenabscheidung wird eine dünne Schicht durch eine chemische Reaktion erzeugt, in der Regel mit einem gasförmigen Zielmaterial, das in der Nähe des Substrats reagiert, um die gewünschte dünne Schicht zu erzeugen. Bei CVD-Verfahren werden Massendurchflussregler verwendet, um genaue Mengen an gasförmigen Reaktanten in eine Prozesskammer einzuleiten. Die Reaktanten werden dann zu den Substratoberflächen transportiert, wo die chemische Reaktion abläuft und das Substrat das gewünschte Reaktionsprodukt adsorbiert. Alle zusätzlichen chemischen Nebenprodukte werden desorbiert und entfernt.

Chemische Niederdruck-Gasphasenabscheidung (LPCVD)

Die chemische Gasphasenabscheidung bei niedrigem Druck wird bei Drücken von 0,1 bis 10 Torr und Temperaturen von 200 bis 800 °C durchgeführt. Die Reaktanten werden der Kammer mit Hilfe eines speziellen Brausekopfes für das Precursor-Dosiersystem zugeführt. Der Duschkopf und die Kammerwände werden gekühlt und das Substrat wird erhitzt, um heterogene Oberflächenreaktionen zu fördern. Sobald die Reaktion abgeschlossen ist, werden die Nebenprodukte mit Hilfe von Vakuumpumpen entfernt.

Die LPCVD wird am häufigsten für die Herstellung von Widerständen, Kondensator-Dielektrika, MEMS und Antireflexbeschichtungen verwendet.

Plasmaunterstützte chemische Gasphasenabscheidung (PECVD)

Bei der plasmaunterstützten chemischen Gasphasenabscheidung wird ein Plasma verwendet, um die Energie bereitzustellen, die für die chemische Reaktion erforderlich ist, die die Abscheidung vorantreibt. Zur Erzeugung dieses neutralen Gasplasmas wird elektrische Energie verwendet. PECVD wird bei 2 - 10 Torr und relativ niedrigen Temperaturen von 200 - 400°C durchgeführt.

PECVD wird in großem Umfang für die Herstellung von Solarzellen und Mikroelektronik eingesetzt. Da PECVD bei relativ niedrigen Temperaturen durchgeführt wird, können auch Substrate verwendet werden, die den höheren Temperaturen anderer CVD-Verfahren nicht standhalten können.

Atomare Schichtabscheidung (ALD)

Bei der Atomlagenabscheidung werden in der Regel zwei Ausgangsstoffe verwendet, die nacheinander mit der Oberfläche des Substrats reagieren. Die Dünnschicht wird abgeschieden, indem die in die Kammer eingeführten Vorläuferstoffe abwechselnd zugeführt werden. Auf diese Weise kann der Benutzer die gewünschte Dünnschicht Schicht für Schicht abscheiden und die Schichtdicke viel besser kontrollieren.

ALD wird in der Regel bei der Herstellung von Mikroelektronik verwendet. Zu den Produkten, bei denen ALD zum Einsatz kommt, gehören Magnetaufzeichnungsköpfe, MOSFET-Gate-Stacks, DRAM-Kondensatoren und nichtflüchtige ferroelektrische Speicher. Außerdem werden damit die Oberflächeneigenschaften von biomedizinischen Geräten verändert, die in den Körper implantiert werden.

Schlussfolgerung

Bei der Auswahl der für Ihre Anwendung am besten geeigneten Methode zur Dünnschichtabscheidung ist es wichtig, die verfügbaren Verfahren zu kennen, damit Sie dasjenige auswählen können, das die Qualität und den Durchsatz Ihrer Beschichtungen maximiert.

Mit einer Reaktionszeit von 10 ms, einer Ablesegenauigkeit von 0,5% und der Fähigkeit, sich leicht in Ihre bestehende Einrichtung einzufügen, Massendurchflussregler der MCE- oder MCV-Serie von Alicat kann zur Herstellung hochwertiger, reproduzierbarer Beschichtungen in einer Vielzahl von Beschichtungsaufbauten verwendet werden.