Sichere PEM-Elektrolyse in explosionsgefährdeten Bereichen

Beim Cracken von Wasser mit Hilfe von Protonenaustauschmembran-Elektrolyseuren (PEM-Elektrolyseuren) ist aufgrund der unmittelbaren Nähe von Wasserstoff und Sauerstoff eine kontinuierliche Überwachung erforderlich, um sowohl die Sicherheit als auch die Produktreinheit zu gewährleisten. Ein gewisses Maß an Gasübertritt durch die PEM-Membran ist unvermeidlich; daher werden in den Labors entsprechende Indikatoren wie Gasqualität, Energieeffizienz und Produktionsrate überwacht, um sicherzustellen, dass der Gasübertritt innerhalb akzeptabler Grenzen bleibt. Wird dies nicht überwacht, kann es zu einem Membranversagen kommen, das sich in Form eines Ungleichgewichts im Wassermanagement, einer Zersetzung der Komponenten oder einer Membranverklemmung äußert, was letztendlich zum Ausfall des Stacks führen kann.

Um diese Risiken zu mindern, integrieren die Labors Analysegeräte, die hochpräzise Messungen und strenge Sicherheitsvorschriften erfüllen.

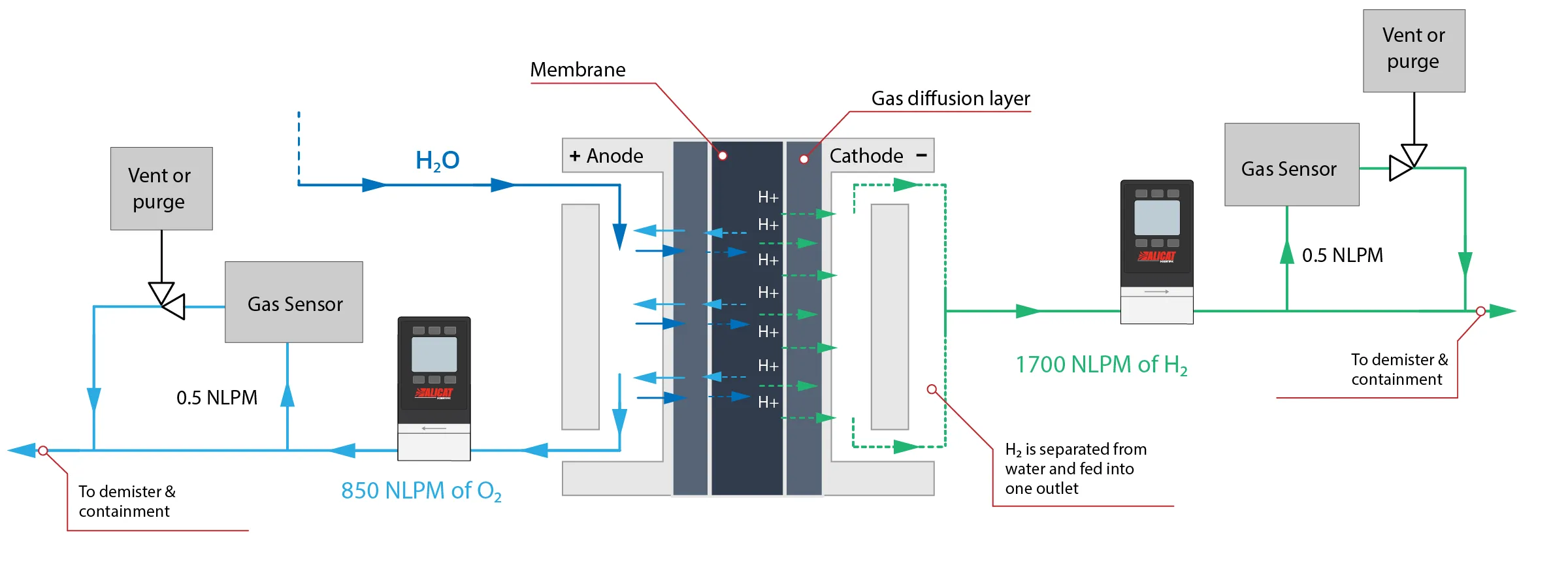

In einem Wasserstofflabor der Klasse I, Division 2 (CID2) wurde ein PEM-Elektrolyseursystem mit Messgeräten konfiguriert, um den Wasserstoff- und Sauerstoffausstoß zu messen und die Bediener vor einer möglichen Kreuzkontamination zu warnen. Jeder Auslass war mit einem Alicat® Wissenschaftlich Eigensicherer IS-MAX™ Massendurchflussmesser, wobei auf der Anodenseite bis zu 850 NLPM Sauerstoff und auf der Kathodenseite bis zu 1700 NLPM Wasserstoff strömten. Stromabwärts von den Messgeräten wurden sowohl die Wasserstoff- als auch die Sauerstoffleitungen um 0,5 NLPM in separate Gassensoren umgeleitet, um die Crossover-Rate zu überwachen.

Durch die Platzierung der Durchflussmesser vor dem Probenahmezweig konnten die Forscher sicherstellen, dass die Reinheitssensoren mit einem gleichmäßigen, gut charakterisierten Gasstrom arbeiten. Die Messgeräte ermittelten die tatsächliche Produktionsrate von Wasserstoff und Sauerstoff, bevor ein Nebenstrom abgezogen wurde, so dass die Probenmesswerte im Kontext interpretiert werden konnten. Auf diese Weise konnte das Team feststellen, ob die Crossover-Rate dem erwarteten Durchfluss entsprach oder ob sie eine Abweichung signalisierte, die auf Membranverschleiß oder ein Wasserungleichgewicht hinweisen könnte.

Zersetzung der Membranen und Korrosion des Katalysators

Leistung der Protonenaustauschmembran kann bei niedriger Luftfeuchtigkeit oder erhöhter Temperatur abnehmenBedingungen, die den Ionomerabbau beschleunigen. Eine unzureichende Steuerung des Gasflusses oder eine unsachgemäße Abschaltung verschlimmern die Risiken noch weiter und führen zu Problemen wie Überflutung oder Verhungern - und bei einigen Elektrolyseur-Konstruktionen zu Kohlenstoffkorrosion in den Katalysatorträgern. Mit der Oxidation des Kohlenstoffs sinkt die Leitfähigkeit, Katalysatorpartikel lösen sich ab, und die Grenzfläche zwischen Elektrode und Membran wird schwächer. Dadurch wird die Membran anfälliger für physikalisches Versagen und Gasübertritt.

Um diese Probleme zu vermeiden, ist eine genaue Durchflussmessung unerlässlich. Sie bestätigt, dass die Reaktionsgase in der richtigen Stöchiometrie zugeführt werden, wodurch das Risiko einer Wasserstoffverknappung oder Sauerstoffüberversorgung minimiert wird. Sie ermöglicht es den Betreibern auch, abnormale Schwankungen in der Leistung zu erkennen, die auf ein frühes Korrosionsstadium oder den Beginn von Membran-Pinholing hindeuten können, während langfristige Trends dabei helfen, eine allmähliche Verschlechterung zu verfolgen, bevor irreversible Schäden auftreten.

Obwohl PEM-Systeme so konstruiert sind, dass sie weit außerhalb der unteren oder oberen Explosionsgrenzen arbeiten, kann eine örtliche Vermischung in den Probenahmeleitungen zu Taschen führen, in denen die Sauerstoff- und Wasserstoffkonzentrationen in gefährliche Bereiche fallen können. Selbst Spuren von Crossover jenseits der Auslegungsgrenzen verringern die Produktreinheit, stören nachgelagerte Prozesse und signalisieren potenzielle Probleme mit dem Wassermanagement oder der Struktur der Membran. Hochpräzise Durchflussmessungen in Echtzeit ermöglichen es, Crossover zu erkennen, lange bevor die Konzentrationen gefährliche Grenzwerte erreichen. Ein frühzeitiges Eingreifen ermöglicht es den Betreibern, eine betroffene Zelle zu isolieren oder den Stapel rechtzeitig abzuschalten, wodurch sowohl die Ausfallzeit als auch das Entzündungsrisiko reduziert werden.

Multivariate Datenfunktionen

Die multivariate Datenerfassung des IS-MAX-Messgeräts erfasst bis zu dreizehn Parameter, darunter Massen- und Volumendurchfluss, Temperatur, absoluter/geometrischer/barometrischer Druck und relative Feuchtigkeit. Die Konsolidierung dieser Messungen in einem einzigen ATEX-, IECEx- und CID1-konformen Gerät reduziert den Bedarf an separaten Barrieren und Gehäusen und vereinfacht gleichzeitig die Wartung in Gefahrenbereichen.

Darüber hinaus dient die Fähigkeit des Messgeräts, Luftfeuchtigkeit und Taupunkt zu messen, als hilfreiches Diagnoseinstrument für den Zustand der Membran und das gesamte Wassermanagement. Abrupte Veränderungen der Prozessfeuchtigkeit können sonst verborgene Fakten über die Leistung oder den Wasserhaushalt der Membran aufdecken und zu weiteren Untersuchungen führen.

Die laminare Differenzdruckmessung der Messgeräte sorgt dafür, dass die Strömung nicht turbulent ist, und gewährleistet Stabilität und Wiederholbarkeit über den gesamten Messbereich. Mit einer Wiederholbarkeit des Durchflusses von 0,2% des Messwerts und ± 0,02% des Skalenendwerts sowie einer Sensorreaktionszeit von < 1 ms konnten sie kurzlebige Crossover-Belastungen erfassen und tendenziell darstellen, die langsameren Geräten entgehen könnten. Die Messung vor dem Probenahmesystem stellte sicher, dass die Messwerte des Reinheitssensors direkt mit den validierten Prozessbedingungen korreliert wurden, was das Vertrauen in die Bewertung des Systemzustands erhöhte.

Die grünere Zukunft des Wasserstoffs

Der sichere Betrieb von PEM-Elektrolyseuren in explosionsgefährdeten Bereichen hängt davon ab, dass der Gasübertritt erfasst wird, bevor er die Auslegungsgrenzen überschreitet. Durchflussmessgeräte messen, wie viel Wasserstoff und Sauerstoff produziert wird, und liefern so eine Basislinie, mit der sich die Reinheitssensoren vergleichen lassen. Auf diese Weise ist es möglich, zwischen normalem Crossover und Anzeichen von Problemen wie Membranverschleiß, Nadellöchern oder einem Wasserungleichgewicht zu unterscheiden.

Hohe Temperaturen, niedrige Luftfeuchtigkeit oder schlechter Gasfluss können das System weiter schädigen, indem sie Kohlenstoffkorrosion oder Ionomerzerfall verursachen. Die Messung von Durchfluss, Druck und Luftfeuchtigkeit trägt dazu bei, die Gase im richtigen Gleichgewicht zu halten, ein Aushungern und Überfluten zu verhindern und die Membran- und Katalysatorschichten stabil zu halten.

Der Einsatz von Instrumenten, die alle diese Messungen in einem einzigen, eigensicheren Paket vereinen, reduziert den Gerätebedarf in Gefahrenzonen und erleichtert die Verfolgung des Systemzustands im Zeitverlauf. Dies führt zu einer schnelleren Erkennung von Fehlern, sichereren Abschaltungen und einem geringeren Risiko der Bildung gefährlicher Wasserstoff-Sauerstoff-Gemische.

Für die Wasserstoffindustrie im weiteren Sinne sind diese Werkzeuge der Schlüssel zur Skalierung. Da die Systeme immer größer und verbreiteter werden, trägt eine präzise Überwachung dazu bei, dass die Effizienz hoch, die Ausfallzeiten gering und der Betrieb im Einklang mit den Sicherheitsstandards bleibt. Zuverlässige Methoden zur Erkennung von Überkreuzungen und zur Überprüfung des Wasserhaushalts bestätigen, dass Wasserstoff sicher und konsistent produziert werden kann, und ebnen den Weg in eine grünere Zukunft.