Autotune und Verbesserung der Flusskontrollqualität durch Reaktionszeit

Dieses Whitepaper als PDF herunterladen

Einführung

Die Qualität der Durchflusskontrolle hängt von vielen Aspekten des Systems und seiner Steuerelemente ab. Dieser Artikel befasst sich mit der Reaktionszeit der Durchflussregelung und den Einflüssen, die sie beeinflussen können. Wir sehen uns an, wie die Ansprechzeit spezifiziert und gemessen werden kann, und wir stellen manuelle und automatische Methoden zur Optimierung der Ansprechzeit für eine bestimmte Umgebung vor.

Qualität der Flusskontrolle hängt von der Reaktionszeit ab

Die Kontrolle des Qualitätsflusses hängt von drei Aspekten ab:

- ein Sensor, der genau und wiederholbar ist

- ein Ventil, das kleine Änderungen vornehmen kann

- die Geschwindigkeit des Regelverhaltens (die Geschwindigkeit, mit der Sensordaten gelesen und das Ventil verändert werden kann).

Viele Sensortechnologien können eine akzeptable Genauigkeit und Wiederholbarkeit bieten. Ebenso können Ventile unterschiedlichster Bauart zuverlässig große oder kleine Änderungen des Durchflusses bewirken. Wenn die Komponenten für die Anwendung geeignet sind, hängt die Leistung der Durchflussregelung von der Geschwindigkeit des Regelverhaltens ab.

Präzise Sollwertverfolgung

Ein Gerät mit einer schnelleren Regelungsreaktion wird den Sollwert bei Änderungen genauer verfolgen. Wenn sich der Sollwert schneller ändert, als das Durchflussregelgerät reagieren kann, treten zusätzliche Fehler auf.

Dies ist der Hauptgrund, warum ein Durchflussregelgerät mit einer schnelleren Reaktionszeit besser abschneidet als eines mit einer langsameren Reaktion, wenn es in einen Überwachungskreislauf eingebettet ist (zur Regelung von Temperatur, Feuchtigkeit oder anderen für den Prozess wichtigen Parametern).

Zurückweisung von Störungen und Fehlern

Bei sehr einfachen Systemen, die aus einem guten Druckregler, einem Durchflussregelgerät und einem einfachen Prozess mit geringen Einschränkungen bestehen, hat die Ansprechgeschwindigkeit der Durchflussregelung nur geringe Auswirkungen auf die Gesamtleistung des Systems. Ein guter Druckregler in Verbindung mit einer Blende hält bei vielen Anwendungen die gewünschte Durchflussmenge aufrecht. Um jedoch den Durchfluss in einem so einfachen System über einen längeren Zeitraum aufrechtzuerhalten, müssen die Drücke und Temperaturen im System konstant bleiben. Jegliche Änderungen spiegeln sich direkt in der Durchflussmenge wider.

Sobald einem System dynamische Elemente hinzugefügt werden, wie z. B. Ventile, die andere Geräte im Prozess versorgen, können Störungen zum dominierenden Faktor für die Leistung des Systems werden. Die Reaktionsgeschwindigkeit der Durchflussregelung hat nun einen viel größeren Einfluss auf die Qualität der Durchflussregelung.

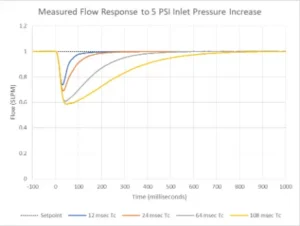

In Abbildung 1 bewegt sich eine Druckwelle durch ein System. Diese Art von Störung kann beim Schließen eines Ventils stromaufwärts von diesem Gerät auftreten, das ein anderes Gerät speist. Die vier Messungen wurden an demselben Durchflussregler vorgenommen, der für unterschiedliche Reaktionszeiten optimiert wurde. Die anfängliche Auswirkung der Störung ist für alle Regelgeräte gleich (das Gerät wählt nicht die Geschwindigkeit oder Größe der Störungen im System). Schnellere Reaktionen des Durchflussreglers minimieren jedoch die Auswirkungen der Störung, halten den Durchfluss näher am gewünschten Sollwert und kehren schneller zum Sollwert zurück.

Abbildung 1. Wenn durch das Schließen eines Ventils zu einem anderen Gerät eine Druckwelle entsteht, kann ein Durchflussregler mit einer schnelleren Reaktionszeit (blau) die Durchflussstörung schneller abmildern.

Die Beispielwelle in Abbildung 1 ist etwas größer als bei einem gut konzipierten System zu erwarten wäre, und die genauen Auswirkungen der Störung hängen von vielen Faktoren ab, einschließlich der Details der Ventilkonstruktion. Dennoch sind diese Daten bezeichnend für typische Störungen.

Optimierte Reaktionsgeschwindigkeit bei stark variierenden Systembedingungen

Eine bestimmte Reaktion ist nur von begrenztem Nutzen, wenn sie nur für einige der im Prozess auftretenden Bedingungen funktioniert. Da sich die Systemeigenschaften unter verschiedenen Prozessbedingungen erheblich ändern können, ist ein angemessenes Ansprechverhalten unter allen Bedingungen möglicherweise besser als ein hervorragendes Ansprechverhalten unter einer Bedingung und eine schlechte Kontrolle unter anderen Bedingungen.

Um eine breitere, stabile Regelung zu erreichen, wird in der Regel das Verhalten des Durchflussreglers unter verschiedenen Prozessbedingungen geprüft und optimiert. Anschließend werden die kleinsten Regelkreisverstärkungen ausgewählt (wobei für eine stabile Regelung eine gewisse Reaktionsgeschwindigkeit geopfert wird). Alternativ kann bei der Optimierung des Durchflussreglers eine langsamere Ansprechgeschwindigkeit angestrebt werden, als das Gerät für diese spezifischen Bedingungen nominell leisten kann, was in der Regel zu einer gleichmäßigeren (wenn auch wahrscheinlich langsameren) Leistung bei mehr Bedingungen führt.

Die präziseste Durchflussregelung wird in einem System erreicht, das sowohl die Störungen als auch die Vielfalt der vom System und dem Durchflussregler wahrgenommenen Bedingungen minimiert.

Definition der Reaktionszeit der Flusskontrolle

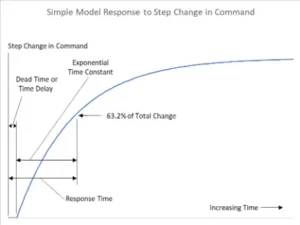

Viele Hersteller geben die erwartete Ansprechzeit der Durchflussregelung an, aber es gibt fast so viele Definitionen für die Ansprechzeit wie Anbieter. Für die Zwecke dieser Diskussion ist die Ansprechzeit die Summe aus der Totzeit und der Zeitkonstante des Ansprechens erster Ordnung (Abbildung 2). Bei Geräten mit integrierten Ventilen ist die Totzeit in der Regel klein im Vergleich zur Zeitkonstante und kann in der Regel vernachlässigt werden.

Details zur Reaktionszeit der Flusssteuerung

Die Definition der Reaktionszeit (Totzeit plus Zeitkonstante) stammt aus der Analyse und dem Entwurf von Steuersystemen im Zeitbereich. Mit diesem Ansatz wird das einfachste nützliche Modell eines linearen Steuerungssystems als Modell erster Ordnung plus Zeitverzögerung (FOPTD) oder als Modell erster Ordnung plus Totzeit (FOPDT) bezeichnet. Diese Modelle beziehen sich auf dasselbe Konzept mit leicht unterschiedlichen Bezeichnungen. Wie in Abbildung 2 dargestellt, verstreicht nach einer Befehls-/Sollwertänderung eine gewisse Zeit, in der die abhängige Variable unverändert bleibt. Dieser Zeitraum wird als Zeitverzögerung oder Totzeit bezeichnet. Nach dieser Verzögerung folgt die Reaktion einer Exponentialkurve, die sich einem Endwert nähert. Die exponentielle Zeitkonstante ist die Zeit, die erforderlich ist, um 63,2% vom Anfangswert auf den neuen Wert zu bringen.

Abbildung 2. Ein einfaches, aber nützliches Modell einer Sprungantwort in einem Kontrollsystem.

Viele Steuersysteme können durch dieses Modell sinnvoll angenähert werden. Das Modell ist jedoch weniger genau, wenn die tatsächliche Systemreaktion von einer einfachen Exponentialform abweicht.

Alternative Flusskontrolle Reaktionszeiten

Es gibt eine Reihe von alternativen Definitionen für die Reaktionszeit der Flusskontrolle. Einige der gängigsten werden hier der Vollständigkeit halber erwähnt:

- T63: Dies ist die Zeit, die erforderlich ist, damit die Sprungantwort des Prozesses 63,2% der Gesamtänderung erreicht. Sie beinhaltet manchmal die Totzeit und manchmal nicht. Bei Geräten mit integrierten Ventilen ist die Totzeit so kurz, dass die beiden Werte ähnlich sind. Der Wert T63 kann leicht in einem Modell für ein Regelsystem erster Ordnung verwendet werden.

- T98: Dies ist die Zeit, die die Sprungantwort benötigt, um 98% der Gesamtänderung zu erreichen. Manchmal beinhaltet sie die Totzeit, manchmal nicht. Sie wird oft als die Zeit interpretiert, die der Prozess benötigt, um sich auf 2% des Endwertes einzupendeln, obwohl dies für Systeme mit erheblichem Überschwingen nicht zutrifft. Die Umformung dieses Wertes zur Verwendung in einem Modell erster Ordnung des Reglers erfordert außerdem die Annahme, dass die Regelungsantwort eng an eine Exponentialform angelehnt ist; dies ist häufig nicht der Fall.

- Anstiegszeit: Dies ist die Zeit, in der der Prozess zwischen 10% der Gesamtänderung und 90% der Gesamtänderung verläuft. Die Anstiegszeit ist nützlich, weil sie den größten Teil des Regelverhaltens darstellt, ohne stark von den Details des Rauschens zu Beginn der Änderung oder von einem eventuell auftretenden Über- oder Unterschwingen beeinflusst zu werden. Sie kann nicht in einen Parameter für ein Modell erster Ordnung des Reglers umgewandelt werden, ohne die Form der Antwort anzunehmen.

- Einschwingzeit / Einschwingzeit: Dies ist die Zeit, in der der Prozess mehr als einen bestimmten Schwellenwert vom Endwert entfernt ist. Der Schwellenwert wird in der Regel als Prozentsatz der Schrittweite oder als Prozentsatz des Skalenendwerts angegeben. Manchmal wird dies so verstanden, dass es kein Überschwingen gibt, aber eine Optimierung, die leicht überschwingt, hat oft eine kürzere Einschwingzeit als eine, die kein Überschwingen hat. Sie kann nicht in einen Parameter für ein Modell erster Ordnung des Reglers umgewandelt werden, ohne die Form der Antwort anzunehmen.

- Bandbreite: Sie gibt an, wie schnell der Regler einer Sinuswelle einigermaßen genau folgen kann und wird normalerweise in Hertz (Hz) angegeben. Obwohl es sich hierbei nicht um eine Zeit handelt, wird sie hier erwähnt, weil sie eng mit der Reaktionszeit zusammenhängt und der wichtigste Parameter bei der Analyse und dem Entwurf von Frequenzbereichsregelungen ist.

Einflüsse auf die Reaktionszeit der Flusskontrolle

Durchflussregler

Wie bereits erwähnt, erfordert eine hochwertige Durchflussregelung einen genauen Sensor, ein empfindliches Ventil und eine optimierte Reaktionszeit der Durchflussregelung.

Die Hersteller von Durchflussreglern geben in der Regel die erwarteten Reaktionszeiten an, können dabei aber unterschiedliche Definitionen verwenden. Einige Hersteller geben die schnellste Reaktionszeit an, die das Gerät unter idealen Bedingungen erreichen kann. Andere geben Zeiten an, die fast immer erreicht werden können, obwohl in vielen Anwendungen eine wesentlich bessere Leistung möglich ist. Bei so vielen Unterschieden kann es schwierig sein, die tatsächliche Leistungsfähigkeit eines Durchflussreglers zu vergleichen, ohne das Gerät direkt zu testen.

Die schnellste Reaktion, die ein digitaler Durchflussregler zuverlässig erzeugen kann, ist ungefähr die langsamste von:

- Die Reaktionszeitkonstante des Sensors

- Die Reaktionszeitkonstante des Ventils

- 10 Stichprobenintervalle

Diese drei Werte reichen oft aus, um sich eine allgemeine Vorstellung von der bestmöglichen Leistung zu machen, wenn es nicht möglich ist, das Gerät vor Ort zu testen. Einige oder alle dieser Informationen können vom Hersteller zur Verfügung gestellt werden, was ein Gefühl dafür vermittelt, wie aggressiv oder konservativ eine veröffentlichte Kontrollreaktionszeit sein könnte.

Reaktion des Sensors

Ein Steuersystem kann nicht beeinflussen, was es nicht erfassen kann; daher kann die Reaktion der Steuerung nicht schneller sein als die Reaktionszeit des Sensors und die Verarbeitung der Durchflussmessung.

Ansprechverhalten der Ventile

Ebenso kann ein Regler den Durchfluss nicht schneller beeinflussen, als sich das Ventil bewegen kann. Es ist unüblich, dass das digitale Abtastintervall innerhalb eines Durchflussreglers ein begrenzender Faktor ist, obwohl dies manchmal bei Kommunikationsverzögerungen zwischen einem Durchflussregler und einem übergeordneten Regler zu beobachten ist.

Stichprobenintervalle

Wenn die Sensortechnologie oder das Abtastintervall im Vergleich zu den tatsächlichen Störungen im System zu langsam ist (denken Sie daran, dass die physikalischen Störungen nicht auf die Geschwindigkeit des Sensors beschränkt sind), kann es zu einer Nichtwiederholbarkeit oder zu inkonsistenten Prozessergebnissen kommen, wobei der Durchflussregler nur wenig oder gar keine Informationen darüber liefert, was tatsächlich im System vor sich geht.

Rest des Systems

Die Leistung einfacher Systeme wird fast ausschließlich durch die Leistung des Durchflussreglers begrenzt. Wird jedoch nur eine Drossel hinzugefügt, können die Eigenschaften des Systems zum begrenzenden Faktor werden. Meistens werden diese charakteristischen Zeiten von den Druckänderungen im System bestimmt. Diese Druckänderungen werden in der Regel beeinflusst durch:

- die Konsistenz der Druckregelung im System (in der Regel vor dem Durchflussregler) und der Zeitpunkt von Schwankungen des geregelten Drucks

- den Grad der Drosselung vor oder hinter dem Regler, bezogen auf den Durchflusssollwert

- Das Volumen stromabwärts des Durchflussreglers vor wesentlichen Einschränkungen

Wenn zum Beispiel ein großes Volumen vor einer Drosselstelle platziert wird (groß im Vergleich zur Durchflussmenge durch die Drosselstelle), entsteht ein System mit einer langsameren Zeitkonstante, das in der Regel stabiler ist. Steht das Ansprechverhalten im Vordergrund, müssen das Volumen und die Drosseln im System hinter dem Regler minimiert werden. In jedem Fall ist es möglich, dass die charakteristische Zeit des Systems die Möglichkeiten des Durchflussreglers verändert; die Optimierung des Regelkreises für die genauen Systemeigenschaften wird die beste Leistung für die Kombination von Gerät und System ergeben.

Durchflussregler, die einen einfachen Geschwindigkeitsfaktor verwenden, anstatt mehrere Regelverstärkungen zu konfigurieren, können möglicherweise nicht effektiv Systemzeitkonstanten einbeziehen, die von den werkseitig verwendeten abweichen.

Wann sollte die Reaktionsgeschwindigkeit der Durchflusskontrolle optimiert werden?

Es kann sinnvoll sein, die Kontrolle unter verschiedenen Umständen zu optimieren.

Erstinstallation

Ein Gerät wird im Werk so konfiguriert, dass es eine breite Palette typischer Bedingungen bewältigen kann; diese Bedingungen entsprechen jedoch fast nie genau den Installationsbedingungen. Optimierung der Steuerung in situ wird die Leistung der Flusskontrolle in diesem bestimmten System maximieren.

Änderungen im Prozess

Erhebliche Änderungen in der Nutzung eines Systems können dessen Eigenschaften verändern. Ein gängiges Beispiel ist das Erhöhen oder Verringern des Systemdrucks, was die Reaktion des Systems erheblich verändern kann. Eine Optimierung der Steuerung kann diese Änderungen ausgleichen.

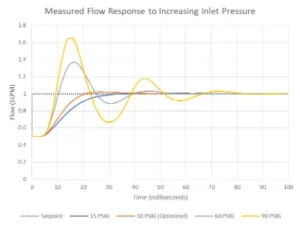

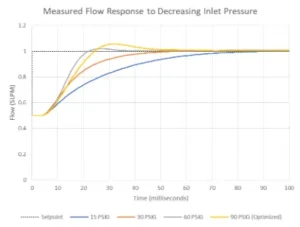

Die Eigenschaften des Ventils in einem Regelgerät bestimmen genau, wie sich die Durchflussregelung ändert. Die Abbildungen 3 und 4 zeigen einige typische Varianten.

In Abbildung 3 wurde ein Durchflussregler optimiert, während der Eingangsdruck 30 PSIG betrug. Wenn der Eingangsdruck erheblich geändert wird, verschlechtert sich das Regelverhalten, wie in Abbildung 3 an den Einschwingvorgängen nach einer Sollwertänderung zu erkennen ist. Durch die Optimierung der Ansprechzeit für die neuen Prozessbedingungen kann das Leistungsniveau wiederhergestellt werden.

Abbildung 3. Eine Erhöhung des Systemdrucks, nachdem die Durchflussregelung optimiert wurde, kann die Stabilität der Durchflussregelung verringern. Die Instabilität zeigt sich hier als Transienten nach einer Sollwertänderung. Dies sind zwar dramatischere Druckänderungen, als in einem System üblich sind, aber sie veranschaulichen das Potenzial, das eine Änderung des Systemdrucks haben kann. Die Regelung kann so optimiert werden, dass bei jedem Druck ein sehr ähnliches Verhalten erreicht wird.

Abbildung 4 zeigt, dass das Ventil anders reagiert, wenn der Druck leicht reduziert wird, als wenn der Druck noch stärker reduziert wird. Diese Art der Änderung des Ansprechverhaltens hängt von den Details der Ventilkonstruktion ab und ist einer der Gründe dafür, die Ansprechzeit für den physikalischen Prozess zu optimieren, anstatt sich auf einfache Kompensationsmodelle zu verlassen, die zwar in ein Gerät eingebaut sind, aber diese Art von Verhalten wahrscheinlich nicht genau wiedergeben.

Abbildung 4. Eine Verringerung des Systemdrucks, nachdem die Durchflussregelung optimiert wurde, kann die Durchflussregelung verlangsamen und die Fähigkeit des Reglers einschränken, den Sollwert zu verfolgen und Störungen auszugleichen. Dies sind zwar dramatischere Druckänderungen als üblich, aber sie verdeutlichen das Potenzial für eine Änderung der Durchflussregelungsleistung. Die Regelung kann so optimiert werden, dass bei jedem Druck ein sehr ähnliches Verhalten erzielt wird.

Eine weitere häufige Prozessänderung ist das Gas, das durch das System fließt. Selbst Durchflussregler, die eine Kompensation von Änderungen der Gaseigenschaften bieten, können davon profitieren, wenn sie anhand des tatsächlichen Prozessgases optimiert werden.

Veränderungen im physikalischen System

Wesentliche Änderungen an den Rohrleitungen des Systems, wie das Entfernen oder Hinzufügen eines Volumens oder einer Drosselstelle, wirken sich wahrscheinlich auf die Leistung der Durchflussregelung aus.

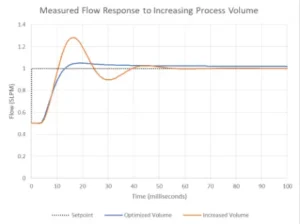

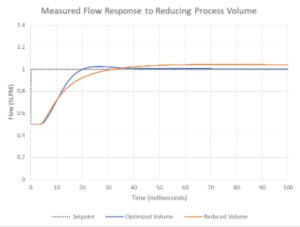

Die Abbildungen 5 und 6 zeigen ein Gerät, das mit einem bestimmten Prozessvolumen stromabwärts des Durchflussreglers optimiert wurde. Abbildung 5 zeigt, wie sich das Ansprechverhalten ändert, wenn das Prozessvolumen vergrößert wird, und Abbildung 6 zeigt das Ansprechverhalten bei einem verringerten Volumen. Durch die Optimierung der Regelung kann für beide Volumen ein ähnliches Ansprechverhalten erzielt werden. Diese Ergebnisse beziehen sich auf ein Beispielsystem. Die Auswirkungen von veränderten Volumen und Beschränkungen können je nach Systemaufbau und verwendeten Komponenten stark variieren.

Abbildung 5. Eine Vergrößerung des Prozessvolumens hinter dem Durchflussregler im Vergleich zu dem Volumen, das bei der Optimierung der Durchflussregelung verwendet wurde, kann die Stabilität der Durchflussregelung beeinträchtigen, was sich hier als Transienten nach einer Sollwertänderung zeigt. Die Auswirkungen von Volumenänderungen oder -beschränkungen können sehr unterschiedlich sein; dies ist ein Beispielsystem. Beide Einstellungen können optimiert werden, um eine ähnliche Leistung zu erzielen.

Abbildung 6. Eine Verringerung des Prozessvolumens hinter dem Durchflussregler im Vergleich zu dem Volumen, das bei der Optimierung der Durchflussregelung verwendet wurde, kann die Durchflussregelung verlangsamen und die Fähigkeit des Reglers, den Sollwert zu verfolgen und Störungen abzufangen, einschränken. Die Auswirkungen von veränderten Volumen oder Beschränkungen können sehr unterschiedlich sein; dies ist ein Beispielsystem. Die Regelung kann so optimiert werden, dass für beide Volumen ein sehr ähnliches Verhalten erreicht wird.

Verschieben eines Geräts zwischen Systemen oder Experimenten

In einigen Labors kann ein Kontrollgerät in mehreren Experimenten mit sehr unterschiedlichen Konfigurationen verwendet werden. Durch die Optimierung wird die Leistung sichergestellt, wenn das Gerät in einen neuen Aufbau gebracht oder ein Aufbau geändert wird.

Verbesserte Flusskontrolle

In manchen Situationen kann eine exakte Reaktionsgeschwindigkeit erforderlich sein, um einen empfindlichen Prozess zu schützen, oder mehrere Geräte müssen innerhalb eines verbundenen Systems die gleiche Reaktion liefern. Die Optimierung kann eingesetzt werden, um ein bestimmtes Leistungsziel innerhalb dieses Systems zu erreichen.

Wenn sich die Leistung der Durchflusskontrolle ändert, ist die Ursache möglicherweise nicht ohne weiteres erkennbar. Die Optimierung kann als erster Schritt bei der Fehlersuche dienen und das System vielleicht wieder auf die gewünschte Leistung bringen. Unerklärliche Änderungen können jedoch auf unerwartete Bedingungen im System oder im Durchflussregler hinweisen, so dass sich eine weitere Untersuchung lohnen kann.

Messung des Ansprechens der Durchflussregelung

Das Verhalten des Durchflussreglers kann aus einer Vielzahl von Gründen gemessen werden, die jedoch in der Regel in eine von zwei Kategorien fallen: zur Charakterisierung der Systemleistung und zur Diagnose/Verbesserung der Systemleistung. Häufige Gründe für die Charakterisierung der Systemleistung sind die Verwendung des Durchflussreglers in einer Überwachungsregelschleife oder die Überprüfung, ob der Durchflussregler die Leistungsanforderungen in seiner derzeitigen Konfiguration erfüllt. Die Überprüfung des Ansprechverhaltens kann auch ein nützlicher Schritt sein, wenn das System oder die Konfiguration des Durchflussreglers angepasst werden soll, oder um festzustellen, ob sich das System so stark verändert hat, dass sich eine Optimierung der Regelung lohnen könnte.

Manuelle Messung

Die Reaktion auf die Durchflussregelung kann manuell erfolgen, indem Daten gesammelt und die entsprechenden Regelparameter berechnet werden. Die manuelle Messung kann jedoch mühsam sein und erfordert Kenntnisse der Regelparameter und ihrer genauen Berechnung. Einige Durchflussregler können analoge Geräte oder eine umfangreiche digitale Integration erfordern, um die erforderlichen Daten zu erfassen. Darüber hinaus kann die Einrichtung eines ausreichend schnellen Kommunikationskanals zur Erfassung dieser Daten einen erheblichen Aufwand bedeuten und die Standardprozesskommunikation stören.

Alicat LC/MC Check Kontrollfunktion

Einige Steuerungen können ihr eigenes Regelverhalten bequem ohne zusätzliche Geräte oder Verdrahtung erfassen und analysieren. Die Steuerung hat immer Zugriff auf alle möglichen Prozessdaten, auch wenn die verfügbaren Kommunikationskanäle begrenzt sind. Diese Ergebnisse können dann in einer einfach zu verstehenden Art und Weise bereitgestellt werden, die nur eine minimale Schulung erfordert, um sie zu verstehen.

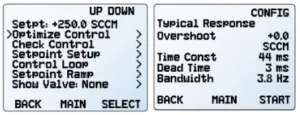

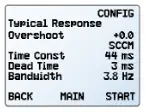

Die Funktion Check Control in Alicat LC-Flüssigkeitsdurchflussreglern und MC-Massedurchflussreglern mit Firmware 10v11 und höher. (Abbildung 7) ist ein Beispiel für eine geräteinterne Methode, die weit verbreitete Kontrollmetriken misst und berichtet.

Abbildung 7. Automatische Berechnung der Systemantwortvariablen mit Check Control.

Die Funktion Check Control kann über das Display des Geräts, über serielle Textbefehle oder über Industrieprotokolle wie Modbus RTU, EtherNet/IP oder PROFINET ausgelöst werden. Während der Prüfkontrolle führt das Gerät eine Änderung eines vom Benutzer vorgegebenen Sollwerts durch und zeichnet dabei Durchflussdaten für einen vom Benutzer festgelegten Zeitraum auf. Nach der Änderung werden mehrere gängige Kontrollvariablen gemeldet:

Überschwingen Der Betrag der Prozessüberschwingung, der als Ergebnis der Sollwertänderung beobachtet wurde.

Tote Zeit Die Zeitspanne zwischen der Änderung des Sollwerts und dem Beginn der Änderung des Prozesses. Dies wird auch als Zeitverzögerung bezeichnet und kann direkt als Verzögerungsparameter in einem Modell erster Ordnung des Reglers verwendet werden.

Zeitkonstante Die Zeit, die der Prozess benötigt, um sich 63,2% der Sollwertänderung zu bewegen, nachdem der Prozess begonnen hat, sich zu ändern. Dies kann direkt als Zeitkonstantenparameter in einem Modell erster Ordnung des Reglers verwendet werden.

Bandbreite Die geschätzte Frequenz des schnellsten Sinuswellen-Sollwerts, dem das Gerät vernünftigerweise folgen kann; es wird auch erwartet, dass es die meisten sinusförmigen Störungen mit einer niedrigeren Frequenz zurückweist.

Diese Parameter können verwendet werden, um Veränderungen innerhalb des Systems zu diagnostizieren und um ein Überwachungssystem zu entwerfen oder anzupassen.

Optimierung der Reaktionsgeschwindigkeit der Durchflusskontrolle

Wenn die Geräteeinstellungen unter den aktuellen Prozessbedingungen nicht ausreichen, um eine gute Regelung zu erzielen, kann das Verhalten des Geräts entweder manuell oder innerhalb des Geräts optimiert werden.

Manuelle Optimierung

Es gibt viele Ansätze zur Optimierung eines Regelkreises; viele Abhandlungen und ganze Bücher sind über mögliche Techniken und Optionen geschrieben worden. Die meisten erfordern jedoch zusätzliche Ausrüstung und Kenntnisse über die Analyse und den Entwurf von Regelsystemen.

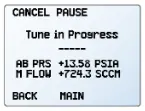

Alicat LC/MC Optimize Control Funktion - Autotune

Alicat LC-Flüssigkeitsdurchflussregler und Massendurchflussregler des Modells MC (mit Firmware-Version 10v11 oder höher) können vom Gerät aus automatisch optimiert werden. Der Zugriff auf die Funktionen erfolgt über das Gerätedisplay, serielle Befehle oder Industrieprotokolle wie Modbus RTU, EtherNet/IP oder PROFINET.

a.  b.

b.  c.

c.  d.

d.

Abbildung 8. Alicat Autotuning: a) Auswahl der Funktion; b) Auswahl der Geschwindigkeitseinstellung; c) Optimierung im Gange; d) Ergebnisse nach der Optimierung.

Beim Autotuning fährt das Gerät eine Reihe von Sollwerten an. Bei jeder Sollwertänderung ermittelt das Gerät die Systemeigenschaften und optimiert die Regelparameter. Wenn die Parametrierung abgeschlossen ist, wird die Reaktion des Geräts an die optimalen Einstellungen angepasst, und das Gerät meldet das Überschwingen, die Totzeit, die Zeitkonstante und die Bandbreite einer typischen Reaktion mit den endgültigen Einstellungen (wie im Abschnitt "Regelung prüfen" oben beschrieben).

Die Autotune-Funktion ist viel schneller als die meisten manuellen Verfahren. Bei den meisten Geräten ist der Vorgang in 30-90 Sekunden abgeschlossen. Bei Geräten mit sehr geringem Durchfluss (etwa 50 SCCM und darunter) kann es länger dauern; bei Geräten mit 0,5 SCCM kann es bis zu 15 Minuten dauern.

Die Optimierung ist am effektivsten, wenn die Prozessbedingungen das Druckdelta über dem/den beteiligten Ventil(en) maximieren. Eine instabile Regelung kann entstehen, wenn ein Gerät bei einem höheren Druckdelta oder einem höheren Gleichtaktdruck arbeitet, als es optimiert wurde. Wenn zu erwarten ist, dass die Betriebsbedingungen höhere Drücke umfassen, als für die Optimierung zur Verfügung stehen, ist ein Drehzahlniveau vorzuziehen, das die Vielseitigkeit betont.

Die Optimierung reagiert empfindlicher auf Schwankungen in der Umgebung als der normale Regelkreis. Die meisten Schwankungen führen zu Regelkreisgewinnen, die kleiner sind, als sie sonst sein könnten, da es schwierig ist, die Auswirkungen der Störung von der Reaktion des Systems zu trennen. Ultra-Low-Flow-Geräte und andere langsam reagierende Geräte reagieren sehr viel empfindlicher auf Störungen oder andere Schwankungen im System.

Erweiterte Konfiguration

In den meisten Situationen ermittelt Autotune die beste Reaktionszeit ohne Benutzereingabe. Die Funktion kann jedoch weiter konfiguriert werden, um atypische Prozessanforderungen oder spezifische Steuerungsziele zu unterstützen.

Geschwindigkeit

Die Einstellung Geschwindigkeit legt fest, wie die Optimierung den Kompromiss zwischen Geschwindigkeit und der Fähigkeit, unterschiedliche Prozessbedingungen zu verarbeiten, berücksichtigt:

FAST ist die Standardoption, die für die meisten Situationen ein Gleichgewicht zwischen Geschwindigkeit und Vielseitigkeit bietet.

SCHNELLSTE maximiert die Reaktionsgeschwindigkeit (d. h. minimiert die Reaktionszeit des Regelkreises).

VERSATILE oder VIELSEITIGST bietet eine Reaktionsgeschwindigkeit, die ein breiteres Spektrum an Bedingungen abdeckt, jedoch mit dem Nachteil einer langsameren Reaktion. Das System ist möglicherweise nicht in der Lage, auf Störungen oder sich schnell ändernde Bedingungen zu reagieren.

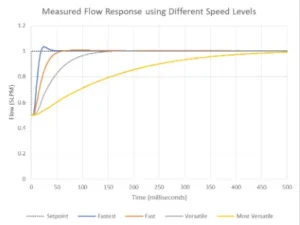

Abbildung 9 zeigt das Ansprechverhalten eines beispielhaften Massendurchflussreglers, der unter Verwendung der einzelnen Geschwindigkeitsstufen automatisch abgestimmt wurde. Abbildung 9 zeigt eine typische Variation über die Geschwindigkeitsstufen hinweg, obwohl, wie oben erwähnt, die Geschwindigkeit, die für ein Gerät in einem bestimmten System möglich ist, variiert.

Abbildung 9. Die Auswirkungen der Geschwindigkeitseinstellungen auf die Reaktionsgeschwindigkeit.

In einigen Fällen ist die Reaktionsgeschwindigkeit durch den Prozess selbst begrenzt, und eine Erhöhung der Geschwindigkeitsstufe macht möglicherweise keinen Unterschied. Eine Optimierung ist wahrscheinlich immer noch von Vorteil, auch wenn die Geschwindigkeitseinstellung keinen wesentlichen Einfluss hat.

ZIEL ist eine Geschwindigkeitsoption für fortgeschrittene Benutzer, die ein bestimmtes Antwortprofil erreichen müssen oder die mehrere Geräte so konfigurieren müssen, dass sie dieselbe Antwort liefern. Die Funktion versucht, die gewünschte Zeitkonstante zu erreichen. Wenn das Ziel nicht erreicht werden kann (z. B. wenn das Ziel auf 0 gesetzt ist), wird die nächstmögliche Zeitkonstante verwendet (was der Option SCHNELLST entspricht).

Maximaler Durchfluss

Während der Optimierung fährt das Gerät eine Reihe von Sollwerten an, von denen einige über dem aktuellen Sollwert des Geräts liegen können. Die Einstellung Max Flow begrenzt den maximalen Durchfluss während der Optimierung für Situationen, in denen der Prozess vor übermäßigen Durchflüssen geschützt werden muss. Unter ungewöhnlichen Umständen kann der maximale Durchfluss überschritten werden; das Gerät wird jedoch versuchen, die Dauer zu minimieren. Wenn Sie dem Gerät einen Sollwert geben, der größer ist als der für die Regelungsoptimierung verwendete Max Flow, kann dies zu einer instabilen Regelung führen.

Schleifen-Typ

Die Optimierungsfunktion verwendet automatisch den besten Regelalgorithmus, der auf dem Gerät, den gewünschten Regelgeschwindigkeiten und den Eigenschaften des Systems basiert. Die AUTOMATIK ist daher die Standardeinstellung und wird empfohlen.

In einigen Fällen können fortgeschrittene Benutzer spezielle Anforderungen haben und entweder die PD2I oder PDF Algorithmus mit geschlossenem Regelkreis während der Optimierung.

Schlussfolgerung

Eine qualitativ hochwertige Durchflussregelung erfordert eine Kombination aus sorgfältigem Systemdesign und hervorragenden Durchflussregelungselementen. Die Reaktion eines Regelgeräts ist immer spezifisch für das System und die Umgebung. Durch die Optimierung dieses Verhaltens wird sichergestellt, dass das Gerät unter allen Umständen die beste Durchflussregelung bietet. Die geräteinterne Selbstoptimierung beschleunigt und vereinfacht diesen Prozess erheblich, ohne dass umfangreiche Kenntnisse über Regelsysteme und Parameter erforderlich sind.

Vorteile von Autotune

- Schnellster Optimierungsprozess

- Schnellste Reaktionszeit des Kontrollsystems

- Anpassung der Steuerung an die Eigenschaften des jeweiligen Systems

- Gleichmäßigerer Fluss über den gesamten Bereich der Prozessbedingungen

- Optimieren Sie Ihr System ohne zusätzliche Ausrüstung oder Fachwissen über die Steuerung

- Führen Sie es selbst aus