Inchfab nutzt Massendurchfluss- und Druckregelung in nanoskaligen Fabrikationsanlagen

Hintergrund: Nanoskalige Fertigungssysteme & Inchfab

Die steigende Nachfrage nach Rechenleistung hat in den letzten 60 Jahren zu einem exponentiellen Anstieg der Komplexität der Geräte und der Produktionsmengen geführt. Um mit dieser Nachfrage Schritt zu halten, sind die neuesten Fortschritte in der Mikro- und Nanofabrikationstechnologie untrennbar mit immer größeren Substratgrößen verbunden. Dies hat zu einigen der beeindruckendsten technischen Meisterleistungen der Geschichte geführt.

Es überrascht nicht, dass derartige Leistungen weder billig noch einfach zu bewerkstelligen sind. Die Kapitalkosten für moderne Produktionsanlagen im Nanomaßstab ("Fabs") gehen inzwischen regelmäßig in die Milliarden und erfordern strenge Prozesskontrollen, die die Arten von Geräten, die in einer einzigen Fabrik hergestellt werden können, stark einschränken. Die hohen Kosten und die minimale Flexibilität der Herstellung im Nanomaßstab sind für Gruppen, die innovative Geräte entwickeln wollen, auf vielen verschiedenen Märkten zu einem großen Hindernis geworden.

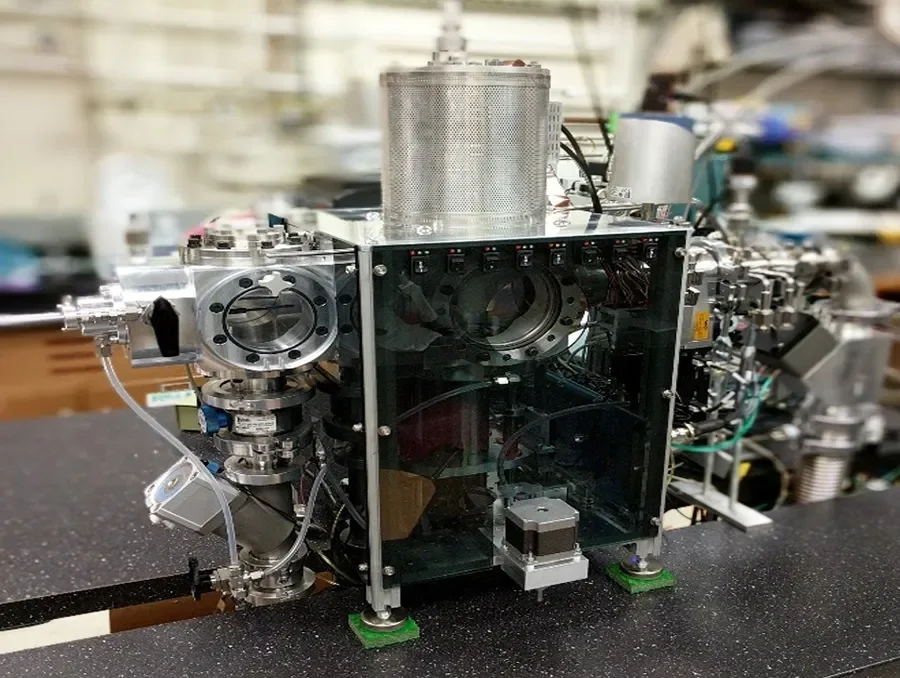

Die neuartige Plattform von Inchfab für extrem kostengünstige und leistungsstarke Fertigungswerkzeuge beseitigt diese Barriere, indem sie fortschrittliche Verarbeitungsmöglichkeiten von großen Substratgrößen entkoppelt. Durch den Verzicht auf Substrate mit einem Durchmesser von 150 bis 300 mm (≈1 Fuß), die heute üblicherweise in der Großserienproduktion verwendet werden, können die Kapitalkosten und der Platzbedarf für die Werkzeuge und Anlagen, die für die Herstellung im Nanobereich benötigt werden, um Größenordnungen gesenkt werden, was ihre Zugänglichkeit radikal verbessert. Darüber hinaus hat Inchfab gezeigt, dass die Verwendung kleinerer Substrate auch zu Leistungsverbesserungen im Vergleich zu bestehenden kommerziellen Anlagen führen kann. Siehe den Prototyp ihres ICP-CVD-Systems in Abbildung 1.

Herausforderung 1: Wiederholbare, einheitliche Massendurchflussregelung

Zwei der wichtigsten Eigenschaften, die von Mikro- und Nanofabrikationssystemen verlangt werden, sind die Wiederholbarkeit von Lauf zu Lauf und die räumliche Einheitlichkeit. Um ein hohes Maß an Wiederholbarkeit und Gleichmäßigkeit zu erreichen, müssen viele verschiedene Prozessparameter und Umgebungsbedingungen kontrolliert werden. Zu den wichtigsten gehören Massendurchflussraten und Prozessdrücke.

Lösung: Laminare Differenzdruck-Massendurchflussregelung

Herausforderung 2: Wiederholbare, gleichmäßige Temperaturprofile des Substrats

Ebenso wie zuverlässige Massenflussraten sind auch wiederholbare und gleichmäßige Substrattemperaturprofile für konsistente und gleichmäßige Abscheidungs- und Ätzprofile unerlässlich. Beim plasmabasierten Ätzen beispielsweise wird die überschüssige Substratwärme größtenteils durch den Beschuss mit energiereichen Teilchen aus der Plasmaentladung und durch exotherme chemische Reaktionen auf der Substratoberfläche erzeugt. Beim Ätzen von Silizium auf Fluorbasis sinkt mit zunehmender Substrattemperatur die Ätzrate, und häufig verwendete Maskierungsmaterialien wie Fotolack können zu erodieren beginnen, was die Selektivität verringert. Um dieser Erwärmung entgegenzuwirken, werden Wärmetauscher eingesetzt, die die Wärme vom Substrat wegleiten. Da die zu bearbeitenden Substrate auf ihrer Rückseite empfindliche Merkmale aufweisen können, ist ein direkter Wärmekontakt mit der Spannvorrichtung nicht ratsam. Eine wirksame Lösung besteht daher darin, eine Schicht aus wärmeleitendem Gas zwischen das Substrat und das Spannfutter einzubringen.

Die Lösung: Integrierte Vakuumdruckregelung

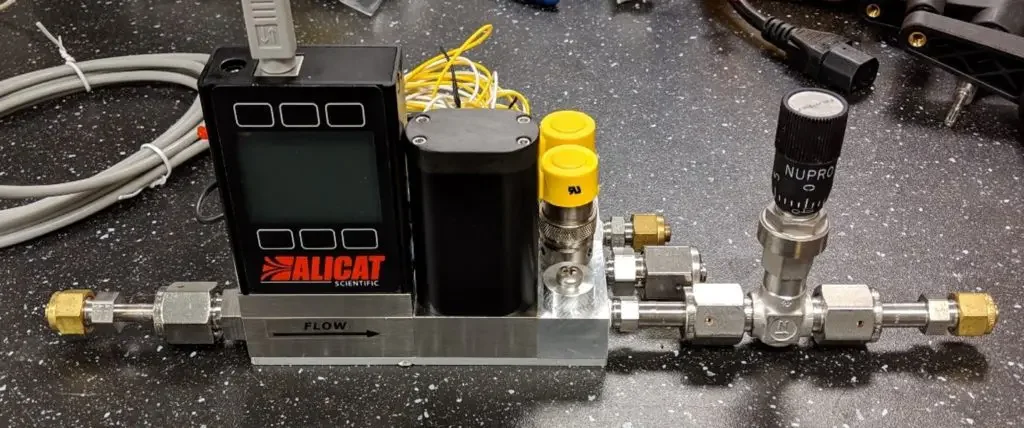

Um die Wärmeübertragung zwischen den Spannfuttern und den zu bearbeitenden Substraten zu verbessern, hat Inchfab ein Alicat Druckregler der IVC-Serie (siehe Abbildung 3). Dieser Druckregler sorgte für die Aufrechterhaltung von Gasdrücken unterhalb des Atmosphärendrucks (typischerweise 5-20 Torr, je nach Prozess) auf der Rückseite des Substrats, wodurch die Zeit, die benötigt wird, um ein thermisches Gleichgewicht mit der Spannvorrichtung zu erreichen, minimiert und das Gleichgewicht während der gesamten Verarbeitung aufrechterhalten wurde.

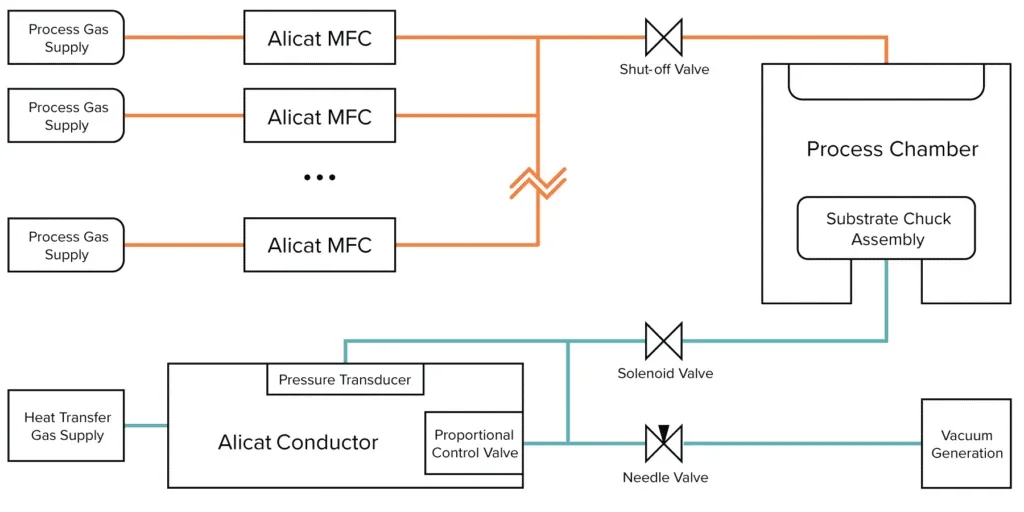

Der Vakuumsensor im IVC-Druckregler ermöglichte eine präzise, gasunabhängige Druckmessung in der Substrat-Futterschicht und konnte unabhängig vom Flüssigkeitsauslass geführt werden. Inchfab konnte mit diesem Gerät einen teureren Controller ersetzen und dank einer gemeinsamen digitalen Schnittstelle zwischen dem IVC und den MFCs mehrere zusätzliche Teile der Steuerungshardware entfernen. Außerdem konnte das intuitive digitale Standard-Kommunikationsprotokoll von Alicat verwendet werden, was die Überwachung des Drucks und die Aktualisierung der Sollwerte bei Bedarf sehr einfach macht. Abbildung 2 zeigt, wie das IVC (mit der Bezeichnung Alicat-Leiter) in das ICP-CVD-System von Inchfab integriert ist.

Schlussfolgerung

Mitverfasst von Alicat; Mitchell Hsing, Ph.D., CEO und Mitgründer von Inchfab; und Parker Gould, Ph.D., CTO und Mitgründer von Inchfab