Regulierung von Druckbehältern in der Gas- und Öl-Infrastruktur

Eine inkonsistente oder ungenaue Druckregelung kann zu Sicherheitsrisiken, ineffizienten Prozessen, Anlagenschäden und der Nichteinhaltung von Vorschriften führen. Bei Überdruck besteht die Gefahr des Versagens des Behälters oder des Auslösens von Sicherheitssystemen, während bei Unterdruck nachgeschaltete Prozesse gestört werden oder Phasentrennungsprobleme auftreten können. Das Druckkontrollsystem muss daher als kritischer Teil des Behälterdesigns betrachtet werden.

Beschränkungen bei herkömmlichen pneumatischen Steuerungssystemen

Viele Anlagen verlassen sich noch immer auf pneumatische Steuersysteme, die auf mechanischen Reglern und binären Magnetventilen basieren. Diese Systeme sind zwar funktionell, aber von Natur aus begrenzt. Sie können sich nicht dynamisch an Schwankungen des Versorgungsdrucks, der Umgebungstemperatur oder der Zusammensetzung des Quellgases anpassen.

Dies hat zur Folge, dass das Ventilverhalten bei Druckschwankungen unvorhersehbar wird, was zu Fehlern und Instabilität in der nachgeschalteten Anlage führt. Systeme ohne Proportionalventile, die auf einfache pneumatische Steuerungen angewiesen sind, führen auch zu Verzögerungen beim Umschalten zwischen Speisegasen oder Prozessleitungen, wodurch das Risiko von Druckstößen, Durchflussunterbrechungen und Verunreinigungen während der Übergänge steigt. Diese Unzulänglichkeiten können sich negativ auf die Leistung von Kompressoren, Abscheidern und nachgeschalteten Instrumenten auswirken, die mit dem Behälter verbunden sind.

Die Rolle der eigensicheren Lösungen

Bei Systemen mit proportionaler und elektronischer Steuerung ergibt sich ein regulatorisches Hindernis: Die Elektronik kann Funken erzeugen und muss umgelenkt oder in sperrigen Schutzgehäusen untergebracht werden. Dies treibt die Kosten in die Höhe, erhöht den Wartungsaufwand und verbraucht wertvollen Platz in den ohnehin schon überfüllten Anlagen.

Die Herausforderung für den Verfahrenstechniker besteht also darin, ein System zu entwerfen, das eine reaktionsschnelle, präzise Druckregelung mit der Einhaltung von Sicherheitsstandards in Einklang bringt, insbesondere in stark regulierten Gefahrenzonen. Dieses Gleichgewicht muss nicht nur für den Druckbehälter selbst gelten, sondern auch für die kritischen Systeme, die von ihm abhängen.

Fallstudie: Integration eines Druckreglers mit zwei Ventilen

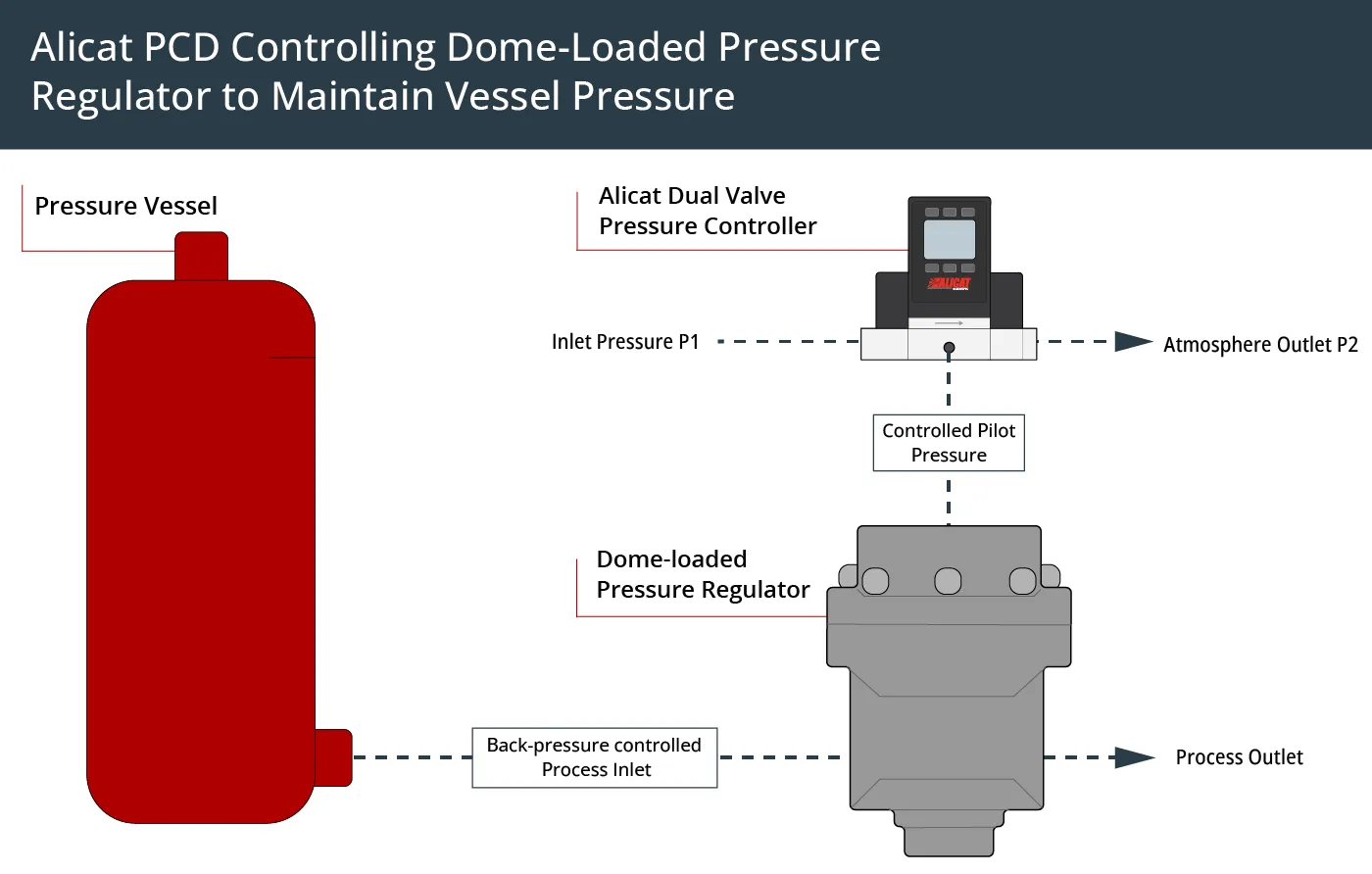

Als ein nordamerikanisches Gasunternehmen ein neues Druckkontrollsystem entwerfen wollte, integrierte es ein Eigensicherer IS-PRO™ Druckregler mit zwei Ventilen (PCD) zur Aufrechterhaltung des Behälterdrucks innerhalb eines explosionsgefährdeten Bereichs der Klasse I, Division 1.

In dieser Konfiguration lieferte die IS-PRO™ PCD den Steuerdruck an einen Domdruckregler (DLPR) - einen Reglertyp, der zur Steuerung des Gegendrucks ein Pilotsignal anstelle einer mechanischen Feder verwendet. Diese Konfiguration bietet schnellere Reaktionszeiten, höhere Genauigkeit und bessere Stabilität bei unterschiedlichen Durchflussraten und ist damit ideal für Hochleistungs- und Hochrisikoumgebungen wie Öl- und Gasanlagen.

Durch die proportionale Anpassung des Steuerdrucks ermöglichte das ISPCD eine hochauflösende Regelung der DLPR. Dies ermöglichte eine automatische Druckregulierung ohne Funkenrisiko in einem Gefahrenbereich der Klasse I, Division 1. Das System wurde so konfiguriert, dass der Behälterdruck zwischen 0 und 100 PSIG (0 bis ~6,9 bar) gehalten wird, wobei der Eingangsdruck zwischen 120 und 150 PSIG (8,3 und 10,3 bar) liegt. Die Abluft wurde in die Atmosphäre abgeleitet, und die Umgebungstemperatur lag zwischen -6,7 und 46,1 °C (20 und 115 °F).

Aufgrund seiner präzisen Regelungsmöglichkeiten und der Kompatibilität mit digitalen Sollwerten ist das ISPCD besonders gut für den Einsatz mit DLPRs geeignet und ermöglicht ein zuverlässiges Druckmanagement bei gleichzeitiger Einhaltung der Anforderungen an die Eigensicherheit.

Systemintegration und messbare Vorteile

In kritischen Öl- und Gasbetrieben, in denen Druckbehälter unter unbeständigen Bedingungen zuverlässig arbeiten müssen, ist eine präzise Druckregelung nicht verhandelbar. Durch die Integration des IS-PRO™-Doppelventil-Druckreglers ersetzte der Ingenieur die manuelle, statische Regelung durch eine automatisierte Regelung mit geschlossenem Regelkreis. Dies gewährleistete eine konsistente Druckregelung und führte zu einem effizienteren Prozess, der den Anforderungen der modernen Öl- und Gasinfrastruktur entspricht.