- À propos de nous

- Blog

- Précision & Répétabilité dans la fabrication de la Fibre Optique

Dans l’industrie de la fibre optique, les besoins des fabricants se centrent résolument sur deux choses : précision et répétabilité. C’est un tant semblable au tir-à-l’arc, où la précision signifie tirer dans le mille. Si vous pouvez atteindre cette cible chaque fois, ça c’est de la précision. La répétabilité est la capacité de démontrer la même précision chaque fois que vous visez et tirez. Examinons le procédé de fabrication des fibres optiques, et le rôle d’Alicat dans ce milieu.

Procédé de Fabrication des Fibres Optiques

Le procédé de fabrication de la fibre optique commence par la création d’une préforme sur laquelle l’on superpose des couches de verre très pures sur un cylindre. Diverses sortes de gaz sont utilisées en quantités spécifiques pour déposer une nouvelle couche de verre à chaque passage, et chaque couche déposée sur la base donnera différentes propriétés au produit fini. Une flamme utilise des gaz combustibles, commandés par un régulateur de débit massique afin de maintenir une certaine température et garantir le fonctionnement optimal du processus. Le processus de superposition peut parfois se dérouler sur de nombreuses heures, selon la taille de la préforme.

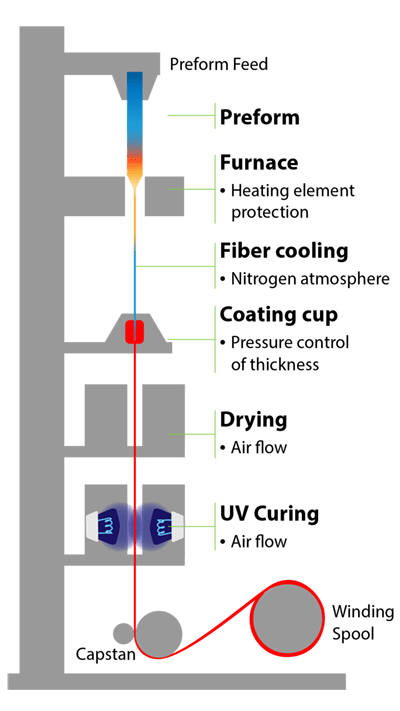

Une fois la préforme créée, elle est alors placée dans une tour d’étirage. Pendant qu’une des extrémités de la préforme est chauffée, des gaz inertes sont utilisés pour empêcher que l’élément chauffant ne brûle pendant le processus. Lorsque la première goûte tombe de l’extrémité fondue, se forme alors une mince fibre qui passe dans un tube de refroidissement rempli de nitrogène lors de sa descente dans la tour.

L’on procède alors à la mesure du diamètre, au contrôle de qualité et, selon l’usage final du produit, un processus de revêtement pourra appliquer une très fine couche polymère ou acrylique à l’extérieur du verre. Cette couche permet de protéger le verre des conditions environnementales et de préserver les principales propriétés à l’intérieur de la fibre de verre même. La régulation de la pression contrôle le flux de ce polymère liquide. Dans un processus semblable a une extrusion, celui-ci revêt la fibre. Il est d’importance capitale d’avoir un contrôle d’une extrême précision et répétabilité sur la pression du flux afin d’obtenir un revêtement uniforme sur le produit. La moindre petite fluctuation de pression pourrait signifier une variation d’épaisseur de quelques microns sur l’épaisseur totale, ce qui pourrait dramatiquement affecter la performance globale de la fibre. Pendant le Séchage aux rayons UV ou Thermique, le matériau est conservé dans une atmosphère inerte pour favoriser le processus de séchage. Ces gaz sont encore contrôlés par des régulateurs de débit massique.

Selon la taille de la préforme, il est possible d’obtenir une fibre allant de quelques mètres à des centaines de kilomètres. Nous parlons d’étirer quelque chose au diamètre d’un cheveu et de le bobiner pendant des centaines de kilomètres à une vitesse de 27 m (90 pieds) par seconde, tout en conservant son uniformité. C’est la raison pour laquelle la phase initiale de la création de la préforme est tellement importante — pour l’obtention d’un produit uniforme, les régulateurs de débit massique doivent offrir des contrôles précis et répétable des gaz utilisés pour la superposition des différentes couches de verre.

Le Rôle d’Alicat dans la Fabrication de la Fibre de Verre

Les entreprises de fibres optiques utilisent les produits Alicat dans les diverses étapes des processus de création de la préforme et de l’étirement. Pendant la création de la préforme, nous pouvons être utilisés pour des applications de contrôle du brûleur, qui à son tour contrôle les gaz de combustion qui chauffent la préforme et qui contribuent au contrôle de la superposition de chaque fine couche. Nous pouvons également réguler les gaz utilisés pour la création du verre très pur qui se dépose. Et nos régulateurs de débit massique sont utilisés dans le processus d’étirage, ou la fournaise est alimentée en argon pour empêcher que l’élément ne brûle. (Le résultat final dépend de la forme du cône.)

Des signaux partant de nos senseurs de mesure sont envoyés chaque cinq millisecondes à travers tout notre processeur. Selon le type de processus et des pressions opérationnelles, le régulateur devra avoir un temps de réponse de contrôle de 50 millisecondes ou moins. (Nous pouvons parfois régler ce chiffre à des périodes inférieures à 50 millisecondes.) Pour qui aurait du mal à imaginer cette vitesse, il faut à la moyenne des êtres humains de 300 à 400 millisecondes (des millièmes de seconde) pour cligner des yeux. Avant que vous puissiez même cligner, nos instruments ont déjà obtenu des centaines de mesures. Pour mettre tout cela en perspective, en une seconde les brûleurs de gaz et le flux dans la tour de refroidissement peuvent être ajustés plus de 200 fois. C’est ainsi que nous pouvons maintenir la répétabilité et la précision pendant la production d’une fibre à 27 m par seconde.

Plus de données Récoltées Signifient un Meilleur Aperçu du Processus

Plus de données Récoltées Signifient un Meilleur Aperçu du Processus

Les fibres spécialisées pour les applications riches en énergie doivent avoir des propriétés optiques très spécifiques qui sont façonnées par la densité et le mélange des matériaux. Donc, selon quelle partie du processus est en œuvre, les ingénieurs ont besoin d’analyser autant de paramètres que possible. Avec un Alicat, vous obtenez non seulement les mesures de débit mais également des informations sur la pression absolue, sur le débit volumétrique et la température, que vous pourrez retrouver plus tard. D’un point de vue du contrôle de qualité, vous pourrez utiliser ces paramètres pour déterminer les changements survenus pendant le processus et les mettre en corrélation avec une série rejetée en raison d’un défaut.

En général, les signaux qui fournissent ces informations passent par une sorte de contrôleur (PLC, en anglais) pour leur interprétation. En cas d’augmentation soudaine ou d’une condition de débit nul, le régulateur Alicat enverra un signal au PLC, qui à son tour arrêtera la chaîne. A la place d’avoir des centaines de mètres, voire de kilomètres de produit inutilisable, ceci donne aux fabricants l’opportunité d’identifier qu’il y a un problème, de le régler, et de recommencer rapidement le processus.

Podcast de l’interview de ce poste :

Compenser pour des Conditions environnementales changeantes

Les conditions environnementales locales peuvent dramatiquement affecter le processus de fabrication de la fibre optique. Malheureusement, il se trouve encore quelques fabricants qui travaillent à la manière ancienne de faire les choses et qui n’ont par conséquence pas les moyens de s’ajuster aux changements des conditions environnementales. Par exemple, un fabricant en particulier est établi dans une zone qui connaît des orages violents qui provoquent des changements de pression barométrique (atmosphérique), ayant comme conséquence un produit non uniforme. A l’approche d’un orage, ils pourraient décider de ne pas même entamer leur processus d’une durée de 12 heures, selon les prévisions atmosphériques du jour. Alicat peut surmonter et compenser pour ces conditions atmosphériques changeantes et permettre au fabricant de produire une fibre de haute qualité — quelque soit le temps — car nous mesurons le débit dans le contexte des changements de pression.

Autres procédés d’élaboration du verre

L’instrumentation de débit massique s’utilise dans de nombreux processus du verre autres que la fibre optique. Les fabricants de containers utilisent les régulateurs de débit massique pour réguler le débit de gaz pendant le processus de fonte. D’autres fabricants utilisent le débit massique pour réguler la flamme utilisée pour la fabrication de la fibre de verre pour des éléments structurels. Les régulateurs de débit sont aussi largement utilisés par l’industrie du verre architectural. Ils ont un four qui a une longueur d’une centaine de mètres et qui nécessite d’un contrôle précis de la température pour créer un produit de verre uniforme. (Ce sont généralement d’énormes feuilles de verre plat.) Une température spécifique doit être maintenue sur toutes les zones du four, avec une régulation très précise du débit du combustible. Les régulateurs de débit massique Alicat sont utilisés par les fabricants de verre architectural pour recouvrir le verre, conférant ainsi différentes propriétés au produit fini.

Avant l’automatisation industrielle, une personne possédant des années d’expertise pouvait déterminer la température correcte en simplement regardant la couleur de la flamme. Ils avaient appris comment faire de légers ajustements manuels tout en marchant en long de la ligne de production. Que fera cette entreprise lorsque ces personnes partiront à la retraite ? C’est ici que les régulateurs de débit massique entrent en jeu – l’automatisation permet aux personnes de se concentrer dans le développement de conditions optimales du processus et les paramètres de surveillance dans les fournaises. Une fois que tout est installé, il est possible de savoir quels sont les taux de débit nécessaires pour conserver les températures requises. Le processus est répétable et fournit des données utiles servant à identifier pourquoi il y aurait pu avoir une inconsistance dans le verre. Le résultat final est une plus grande répétabilité, efficacité et un produit de bien meilleure qualité.

Avez-vous des questions?