Search this article

Vakuumbeschichtung mit Druckkontrolle

Anwendungshinweis: Vakuumbeschichtung mit Druckkontrolle

Besser kontrollierte Beschichtungen mit schneller, präziser Druckkontrolle erreichen

Problem:

Ungleichmäßige Beschichtungsqualität und schlechte Reproduzierbarkeit aufgrund von Schwankungen im Vakuumkammerdruck

Ursache und Kontext:

Techniker der Vakuumbeschichtungstechnik erzeugen in einer geschlossenen Kammer ein Vakuum (Drücke unter der Atmosphäre). Sie entfernen atmosphärische Gase, die die gewünschten Reaktionen zwischen den Substanzen im Prozess beeinträchtigen würden. In das Vakuum bringen sie andere Gase und Materialien ein – Dinge wie verdampfte Metalle, ionisierte Moleküle oder Plasma-reaktive Verbindungen – um sie mit den Oberflächen anderer Materialien zu verbinden.

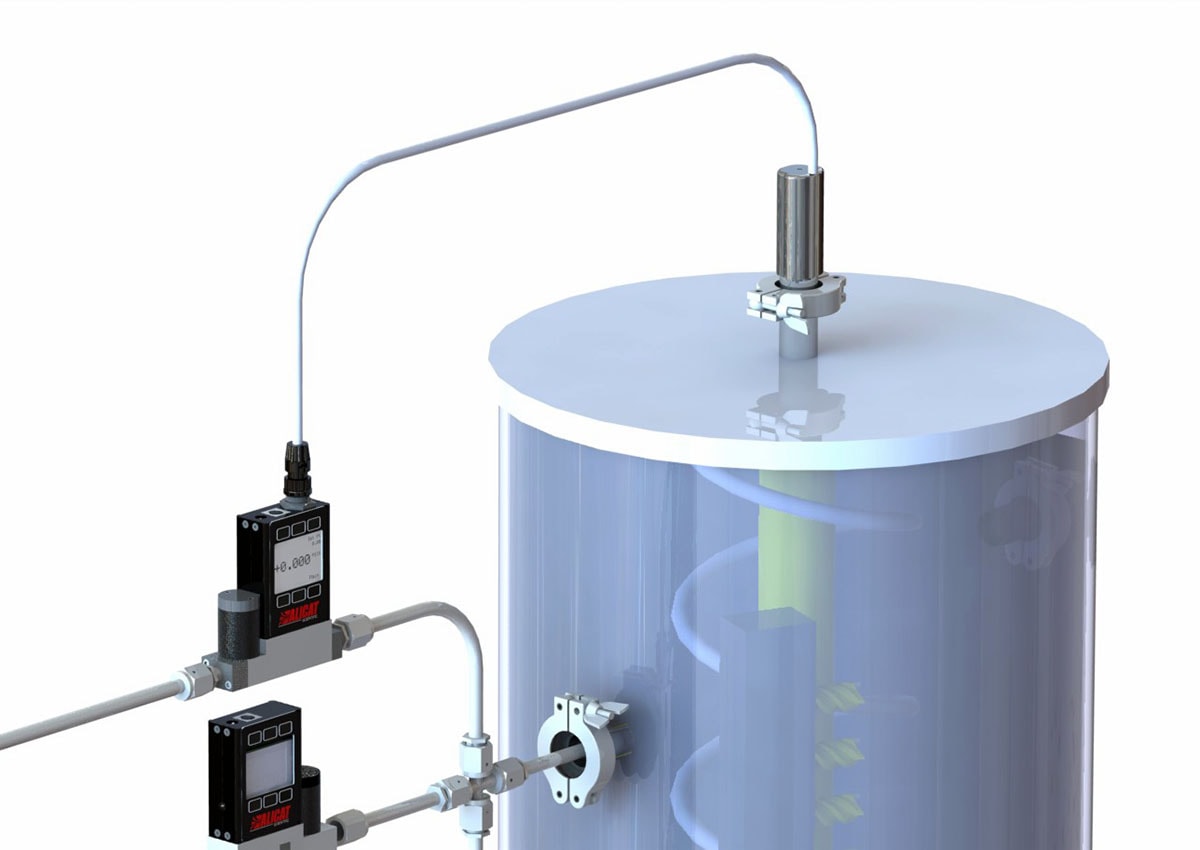

Eine vereinfachte Beschreibung eines Systems weist zwei Hauptmerkmale auf: erstens eine Vakuumkammer, die an mehrere Stufen von Vakuumpumpen angeschlossen ist, mit einem Drosselventil zwischen der Kammer und den Pumpen. Die Drosselklappe reguliert, wie stark die Pumpen sind, und sorgt für eine starke Absperrung, um ein Auslaufen zu verhindern. Zweitens, Gasquellen, die selektiv in die entleerte Kammer durch Massendurchflussregler (Zähler mit integrierten Durchflussregelventilen) eingeleitet werden. Diese Gase werden verwendet, um die Beschichtungsumgebung auf geeignete Betriebspegel zu bringen.

Einige Gase werden als nicht reaktive “neutrale” Gase verwendet, um den Kammerdruck auf einem idealen subatmosphärischen Niveau zu halten, ohne die Konzentrationen von Prozesschemikalien zu beeinflussen. Andere sind reaktive Gase, die ein integraler Bestandteil eines Prozesses sind, wie Sauerstoff für eine Oxidationsbeschichtung. Bei einigen Verfahren werden nicht-reaktive Gase als Träger verwendet, um die reaktiven Materialien zu verteilen und zu verdünnen. Reaktive Materialien können ein verdampftes Metall sein, das durch Schmelzen und elektrische Feldmanipulation ionisiert wurde. Noch andere Gase können verwendet werden, um das System der letzten Spuren der vorherigen Phase zu “reinigen”.

Beschichtungsmechanismen variieren. Einige sind ziemlich passiv – zum Beispiel, dass sich der Dampf langsam auf dem Substrat absetzt. Andere beinhalten das Verbinden von Filmen mit Substraten durch Plasmabogenbildung der Dampfwolken. Oder der Prozess kann erfordern, dass das Substrat elektrisch aufgeladen wird, um spezifische Ionen anzuziehen. In diesen beengten Atmosphären treten Druckschwankungen auf – und kleine Veränderungen zählen für viele. Das Zusammenwirken von Steuerungskomponenten und dem asynchronen Betrieb dieser Elemente – nicht reaktive Gasströme, eintretende reaktive Gase und ein- und ausschaltende Vakuumpumpen – kann den Druck und das Gleichgewicht der Bestandteile beeinflussen.

Subtiler können vorübergehende Fluktuationen aufgrund eines schlechten Zeitpunkts des Ein-Aus-Schaltens oder lange Einschwingzeiten beim Erreichen eines Strömungseinstellpunkts das empfindliche Chemikaliengleichgewicht einer Kammer aus dem Gleichgewicht bringen, was die Gleichmäßigkeit, Haftung und Dicke der Beschichtungen beeinträchtigt. Regel- und Einschwingzeiten von mehr als 100 Millisekunden bei Ventilen und Durchflussreglern können sich je nach Anwendung qualitativ auf die Schichtdicke und Gleichmäßigkeit sowie die Wiederholbarkeit des Prozesses auswirken.

Vakuumbeschichtungsverfahren

Lösung:

Erzielen Sie eine gut kontrollierte Beschichtungsumgebung mit einem Alicat Druckregler mit einem externen Sensor (PC-EXTSEN-D), um den Druck der Vakuumkammer durch die kontrollierte Einleitung von Argongas zu kontrollieren. Der laufende Prozessdruck wird mit einem externen Vakuummeter gemessen, das direkt mit der Prozesskammer verbunden ist. Die Druckmessung wird vom Druckregler über eine analoge Verbindung ausgelesen. Reaktive Gase werden über Alicat Massendurchflussregler (MFCs) in die Prozesskammer eingeleitet. Da der Alicat Druckregler Veränderungen des Kammerdrucks durch den Zufluss erkennt, passt er den Pegel des nicht reaktiven Gases an, um den Prozessdruck zu regulieren und optimale Abscheidungsbedingungen zu schaffen.

Schnellere Reaktionszeiten der Steuerung tragen dazu bei, optimale Abscheidungsergebnisse zu erhalten und Schwankungen zu reduzieren. Durch ein Anpassen der PID-Regelkreiseinstellung für spezifische Prozessbedingungen können Regelungsreaktionszeiten im Bereich von 20 bis 30 Millisekunden erreicht werden, wodurch Einschwingzeiten und -spitzen stark reduziert werden und stabile Drucke und Gaswechsel sichergestellt werden. Sowohl die Druck- als auch die Durchflusskontrollinstrumente verwenden eine gemeinsame Steuerschnittstelle, die Befehle und Programmierung standardisiert. Serielle oder analoge Kommunikation kann zur Steuerung der Instrumente verwendet werden. Sowohl über die Remote- als auch über die Onboard-Schnittstellen können die MFCs so zurückgesetzt werden, dass sie neue Gase fließen lassen, während die NIST-verfolgbare Genauigkeitsspezifikation für das Gerät beibehalten wird. Das Wechseln von Gasen ist eine einfache Auswahl, ohne dass Stunden für die Berechnung von K-Faktoren vergeudet werden müssen, ohne die Genauigkeit zu beeinflussen.

Instrumente für niedrige und mikrofeine Durchsätze (bis zu 0,5 sccm im Vollmaßstab) bieten einzigartige Flexibilität. Dropin Ersatzteile für wettbewerbsfähige MFCs bieten eine identische Form, Passform und Funktionen.

Vorteile:

Normalerweise werden Änderungen der Strömungsrate von reaktiven Gasen den Systemdruck stören und zu inkonsistenten Beschichtungen führen.

Der Alicat-Druckregler hält den Kammerdruck genau auf dem gewünschten Niveau, während die Systemsteuerung die reaktiven Gase unabhängig manipuliert. Beschichtungsintegratoren, die diese Methode anwenden, berichten, dass die schnellere Reaktionszeit der Steuerung von Alicat-Instrumenten ihre Ergebnisse wesentlich verbessert, indem sie eine gut kontrollierte Beschichtungsumgebung mit wiederholbaren Ergebnissen bereitstellt.

Zusätzliche Vorteile werden durch die hohe Genauigkeit der Instrumente und den einfachen Wechsel der Flüssigkeiten erreicht.